カップシール機とは

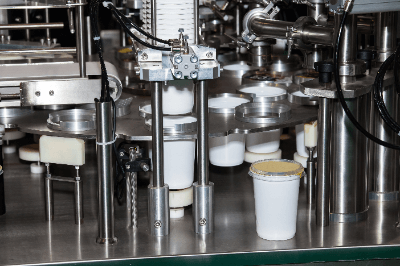

カップシール機とは、カップ状の容器の開口部にシートやフィルムよりなるシール材を圧着させてカップの開口部に蓋をして密閉する装置です。

カップシーラーとも呼ばれています。シール材の圧着方法としては、熱圧着が一般的です。ほかには加熱や超音波による圧着もあります。

カップシール機の使用用途

カップシール機は、食品や化粧品等のカップを密閉するのに多く使用されています。カップの中身からの液体漏れの防止や中身への異物混入の防止、保存性の向上などに効果的です。また、シール材を透明にすれば視認性の向上も可能です。

例えば、プリンやゼリーなどの形が崩れやすい食品や、カップに入った飲料のようにこぼれてしまうものを密閉するのに使用されます。アイスクリームのように溶けるとこぼれてしまうものにも好適です。そのほか、カップラーメンのように湿気や匂いを避けるべき食品などにも使用されています。

食品以外にも、医薬品や化粧品などの製品にも使用されています。

カップシール機の原理

カップシール機の基本的な仕組みは、カップ状の容器の開口部にシール材を配置し、これを圧着する仕組みです。

シール材は、紙やアルミ蒸着処理がなされた紙、樹脂フィルムなどがあり、高い密着性が必要です。圧着方式には、熱圧着が一般的で、加熱や超音波などの方式もあります。シール材の形状では、カップの開口部に合わせた形状に成形されているもの、もしくはシート状のものが使用されています。シート状のものを使用する場合は圧着後に所定の形状にカットする工程が必要です。

圧着方式の中で最も使用されている熱圧着はヒートシールと呼ばれています。この方法では、カップにフィルムを被せて、一定の温度で、一定時間、一定の押しつけ圧力で挟み込んでカップとフィルムを圧着します。この温度や時間・圧力をコントロールして圧着部分が所定の強度となるよう調整可能です。

カップシール機のその他情報

1. カップシール機の自動化

カップシール機には半自動タイプと全自動タイプがあります。

半自動タイプは、カップシール機の中でも、比較的小型で手作業が必要な少量生産向けの機械のことです。中身を充填したカップのセットやシールされたカップの取り出しなどを人間が行なう装置が多く見られます。半自動タイプには、小規模店舗や移動販売向けの可搬式の機種もあります。

全自動タイプは、カップのセットやシールされたカップの回収なども全て機械が行なうタイプのものです。カップシール機の中でも大型となり、連続での稼働が必要な食品製造ラインに組み込まれるような大量生産に向いている装置です。

2. カップシール機と類似している装置

カップ状の容器をシールする装置をカップシール機と呼びますが、これに類似した装置もあります。

カップよりも深さが浅い容器の開口部をシールする装置をトップシーラーと呼びます。例えば豆腐のパックや漬物のパックのような容器に好適です。トレー状の容器をシールする装置はトレーシーラーです。精肉や水産加工品、魚類、介護職や弁当などのシールに利用されています。

カップシール機とトップシーラー、トレーシーラーの明確な定義はなく、メーカーによって呼び方は多少変わります。カップシール機やトップシール機またはトレーシール機のいずれでも、型さえ用意できれば、四角や丸のような一般的な形状のものだけでなく様々な形状の容器に対応可能です。さらに、これら装置には、密封時にガス置換できるタイプもあります。密封する製品に窒素ガスを吹きかけて製品を日持ちさせます。肉・魚・惣菜など劣化しやすいものに好適です。

近年では、炭酸ガスによるガス置換も用いられています。そこで、これら装置に、炭酸ガスと窒素ガスの比率等を一定の割合で供給するガス混合器と併用すれば、容器内部の空間ガス組成もコントロール可能です。

参考文献

https://www.shokuken.or.jp/works/machines/cupsealer.html

http://www.jpml.jp/expert/knowledge/08.html