CNC旋盤とは

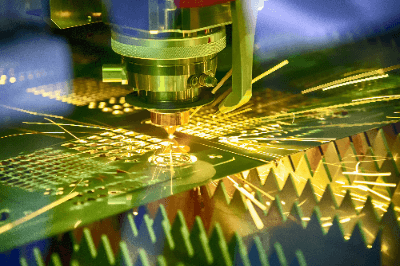

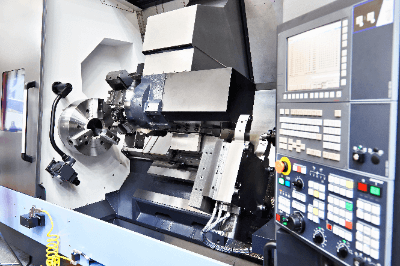

CNC旋盤とは、従来の汎用旋盤にコンピュータ制御を取り入れ、自動で切削加工を実行する工作機械のことです。

CNCはComputerized Numerical Controlの略で、数値制御を意味します。CNCにより、加工工程を高精度かつ効率的に行えるようになります。また、自動工具交換装置 (ATC) が搭載されることで、工具の交換も自動化され、長時間の無人運転が可能です。

CNC旋盤は特に大量生産に適しており、自動車部品や航空機部品など、精密かつ大量の加工が可能です。また、ATC (Automatic Tool Changer: 自動工具交換) 装置を取り付け又は、オプションで選ぶことによりツール交換も自動的に行われます。

CNC旋盤の使用用途

CNC旋盤は無人加工が可能なため、同一形状の部品を大量に生産に適しています。自動車部品や航空機部品、調理器具、工具など、製品の品質を安定させながら効率よく製造できるのが特徴です。

外径加工は、部品の外形を削り、滑らかで精度の高い表面を形成する加工です。また、内径加工は部品内部の形状を整える作業で、精密な仕上がりが求められる部品に使用されます。ねじ切り加工はネジ山を形成し、機械部品や接合部の製造に適用されます。

CNC旋盤の原理

CNC旋盤は、コンピュータ制御を用いて正確に切削を行います。CNC旋盤を使えば、従来の手動操作に比べ、作業の精度と一貫性が格段に向上させることが可能です。

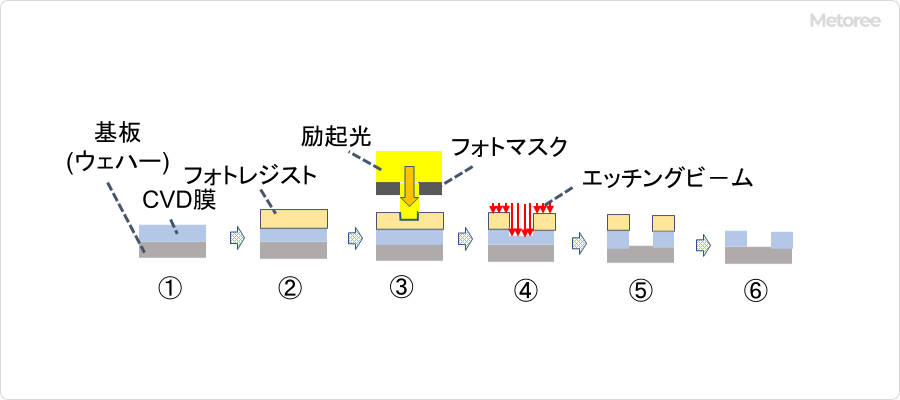

原理としては、まずは部品の図面を作成する際、CADソフトを用いて設計します。CADデータを元に、CAMソフトを使用して加工プログラムを作成します。CAMソフトによって、工具の移動や加工条件を自動的に設定可能です。

CNC旋盤の種類

CNC旋盤の種類として「主軸の数」と「刃物台の構造」により分類できます。

1. 主軸の数による分類

主軸の数による分類には主に単軸旋盤、多軸旋盤の2種類があります。

単軸旋盤

単軸旋盤は、主軸が1本のみ搭載されたCNC旋盤です。シンプルな構造であるため、運用コストが低く、設置スペースも小さくて済むのが特徴です。

単軸旋盤は、外径加工や内径加工、ねじ切りなど、一般的な旋削加工に適しています。特に、小ロット生産や試作段階での使用に向いています。簡単なプログラミングで扱えるため、操作が比較的容易で、初心者にも適している点も特徴です。

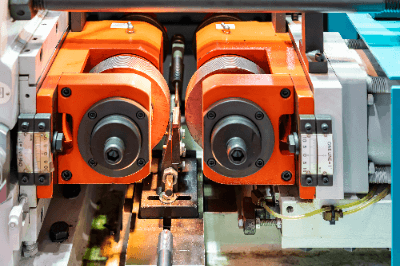

多軸旋盤

多軸旋盤は、複数の主軸を搭載しており、異なる工程を並行して行える高性能なCNC旋盤です。例えば、6軸や8軸の旋盤では、一つの加工物に対して複数の切削工具を同時に使用できます。

大量生産や複雑な形状を持つ部品の加工に適しており、自動車部品や航空機部品などの製造現場で広く活用されています。

2. 刃物台の構造による分類

刃物台の構造による分類としてタレット型、櫛刃型、フラット型の3種類があります。

タレット型

タレット型は、円形の刃物台に複数の工具を取り付け、回転させて必要な工具を切り替えながら加工を行うタイプです。タレット型では、多種類の加工を効率よく行えるため、複雑な工程に対応可能です。

タレット型は、工具を放射線状に配置するため、切り替え速度が速く、生産効率が高いのが特長と言えます。ただし、タレット自体が重くなるため、高い剛性を必要とする点や、芯ズレの修正が難しいデメリットもあります。

櫛刃型

櫛刃型は、工具を横一列に並べて固定する構造を持っています。櫛刃型は刃物台が回転しないため、繰り返し精度に優れ、均一な加工品質が求められる場合に適しています。

ただし、工具同士が干渉する可能性があり、設置の自由度が制限される点には注意が必要です。櫛刃型の構造は比較的簡単で安価なため、限られたスペースで高精度な加工を行いたい場合に適しています。

フラット型

フラット型の刃物台は、従来の汎用旋盤と類似した構造が特徴です。工具の取り付け可能本数が少ないため、多種類の加工には不向きですが、芯高調整が容易で、柔軟な運用が可能です。

参考文献

https://sakusakuec.com/shop/pg/1CNC-lathe/#:~:text=%E6%97%8B%E7%9B%A4%E3%81%AB%E3%82%B3%E3%83%B3%E3%83%94%E3%83%A5%E3%83%BC%E3%82%BF%E5%88%B6%E5%BE%A1%E8%A3%85%E7%BD%AE,%E3%81%A8%E3%81%84%E3%81%86%E6%84%8F%E5%91%B3%E3%81%AB%E3%81%AA%E3%82%8A%E3%81%BE%E3%81%99%E3%80%82

https://www.askk.co.jp/contents/course/what.cnclathe.htm