スクリューレス端子台とは

スクリューレス端子台とは、ネジを使用せずに配線を固定する方式の端子台です。

この設計により、配線作業の手間が大幅に削減され、同時に信号伝送の品質も向上します。また、ネジが緩むことによる接触不良のリスクが軽減されるため、長期的な信頼性も大幅にアップします。

特にハードウェアエンジニアや購買担当者にとっては、生産効率の向上や保守性の強化、さらには総コストの削減が期待できるため、新しいプロジェクトやアップグレードを検討する際の選択肢として、スクリューレス端子台の採用を真剣に検討する価値が高いです。

以上の点から、現代の電子技術の接続ソリューションとして、スクリューレス端子台はその優れた特性と利点を持って、多くの業界での注目を集めています。

スクリューレス端子台の使用用途

スクリューレス端子台は、ネジを使用しない信号や電源の接続技術として、様々な業界や用途での採用が進んでいます。ここでは、その主な使用用途を詳しく検討します。

1. 分電盤・配電盤

分電盤や配電盤は、電力の配分と制御の中心となる装置です。スクリューレス端子台は、こうした設備では実な接続と長期的な信頼性が求められるため、非常に有用です。ネジの緩みや接触不良のリスクが低減するので、安全性や保守性が向上します。

2. 半導体製造装置

精密で高度な技術が要求される半導体の製造プロセスでは、確実な電気的接続が不可欠です。スクリューレス端子台は、信号の精度や品質を保ちながら、迅速かつ確実に配線を行うのに適しています。

3. 工作機械

工作機械は、振動や熱などの厳しい環境下での操作が多いため、信頼性の高い接続技術が要求されます。スクリューレス端子台は、このような状況下でも安定した接続を保つことができます。

4. 蓄電池

蓄電池の接続で、スクリューレス端子台の利用が増えています。高電流や急速な充放電を伴う用途では、確実な接続と高い耐久性が求められるため、この技術が適しています。

5. 太陽光/ソーラー発電設備

太陽光やソーラー発電設備は、環境による影響を受けやすいため、長期的な信頼性と維持管理の容易さが求められます。スクリューレス端子台は、これらの要求を満たすための理想的な選択となります。

スクリューレス端子台の原理

1. スクリューレス端子台のバネ

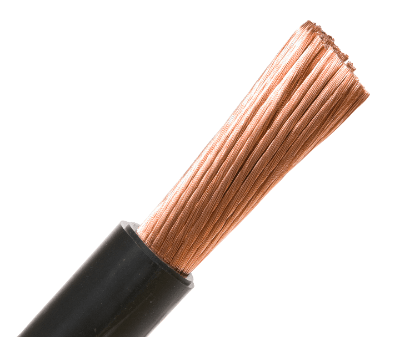

スクリューレス端子台の中にセットされたバネはステンレス鋼で出来ている場合が多く、導電部には電気銅またはスズメッキを用いていることから、長期間の使用でもネジ式端子台と同等かそれ以上の耐久性があります。スクリューレス端子台のクランプ力は、バネの力を利用していることから、ネジ式のように定期的な増し締めを必要としないのが特徴です。

端子台の中にセットされたバネの力で電線を固定して、電線の径が太くなるほどにクランプ力が強くなります。そのため、同じ端子台に異なる径のケーブルを使用した場合であっても、電線が緩みにくい上に、電線を痛めることなく固定が可能です。

2. スクリューレス端子台の固定方法

被覆を剥いた電線を固定する場合は、マイナスドライバーや専用のツマミを用いて、バネによって抑え込む力を弱めて、電線を接続口の奥まで差し込みます。電線を外す際には、マイナスドライバーや専用のツマミを用いて、バネによって抑え込む力を弱めて、電線を接続口から引き外します。

スクリューレス端子台の種類

スクリューレス端子台は、その利便性や信頼性の高さから多くの業界で広く採用されています。それぞれの用途やアプリケーションに合わせて、様々なタイプのスクリューレス端子台が設計・製造されています。

1. パネル取り付け用

パネル取り付け用のスクリューレス端子台は、機器や設備の外部パネルに直接取り付けることを目的として設計されています。これにより、簡単なアクセスやメンテナンスが可能となります。

主な用途は、大型の機器や設備、電気配線の終端接続ポイントなどです。

2. 基板取付用

基板取り付け用のスクリューレス端子台は、電子基板上に直接取り付けるための設計がなされています。これにより、コンパクトなデザインや高い集積度が求められるアプリケーションでの利用が可能です。

主な用途は、電子デバイスやPCB内の配線終端、モジュール間の接続や信号の転送ポイントなどです。

3. 中継用

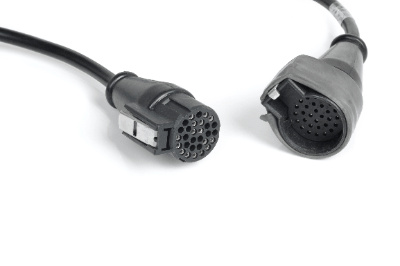

中継用のスクリューレス端子台は、2つ以上の電気回路を簡単に接続・中継するために使用されます。多機能性やモジュラー設計が特徴です。多くの場合、既存の配線システムとの互換性を持っています。

主な用途は、ケーブル間の接続や分岐、電気回路の拡張や修正などです。

参考文献

https://www.wago.co.jp/cageclamp/

https://www.wago.co.jp/download/catalog/data/ctlg_denzai.pdf