非接触温度センサーとは

非接触温度センサーとは、測定対象に直接取り付けずに温度を検出できるセンサーです。

物体が放出する赤外線や中性子を入射したときの散乱などを利用します。市場に出ている非接触温度センサーはほとんどが赤外線を利用したセンサーです。検出素子を用いて赤外線を検出し、放射率を使用して測定対象の温度を算出します。放射率は物体ごとに決まっている表面温度に対する赤外線量のことであり、非接触温度センサーの使用時に必要です。

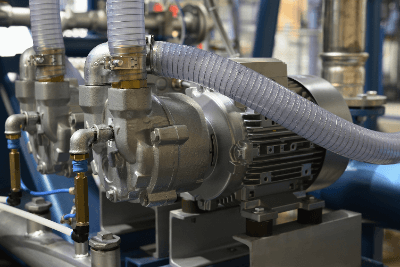

非接触センサーは測定可能な範囲や距離が決まっており、測定できる範囲はスポット径と呼ばれます。計測する物や人よりスポット径が小さい方が安定して温度を測定することが可能です。また、高温な物体を測定する場合は非接触温度センサー自体が熱せられることによる破損を防ぐため、冷却を行うなどの工夫が必要です。

非接触温度センサーの使用用途

非接触温度センサーは日常生活から産業用途まで幅広く使用されます。以下は非接触温度センサーの使用用途一例です。

- 食品工場における焼き工程の食品温度測定

- 工業製品塗装後の乾燥度合いを測定するための温度測定

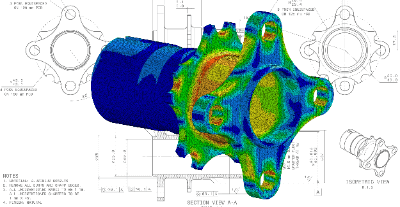

- 旋盤中の製品温度分布測定

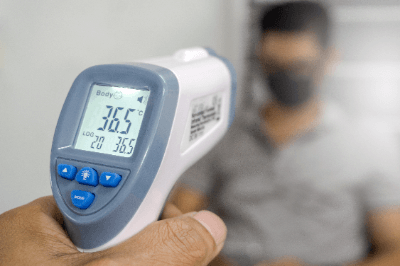

- 体温測定

接触式の温度センサでは測定しにくい状況や測定できない測定対象に対して使用されます。具体的には、移動や回転する物体に使用します。

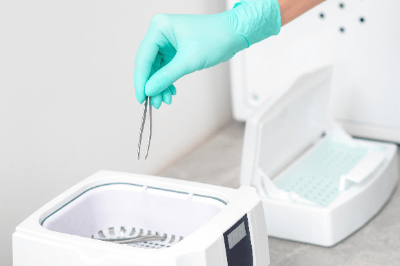

また、体温測定にも活用されます。飲食店やオフィス出勤時など、数多くの場面で利用されています。脇に挟む接触型体温計と比較して、温度計測が早い点や使用後に都度消毒する手間が不要で衛生的な点がメリットです。

一方で、赤外線を利用するため、環境温度や日光などの外的環境の影響を大きく受けます。また、接触型に比べると正確性は劣ります。実際に非接触センサーを活用する場所を考慮しながら、温度算出方法の調整や環境整備などの工夫が必要です。

非接触温度センサーの原理

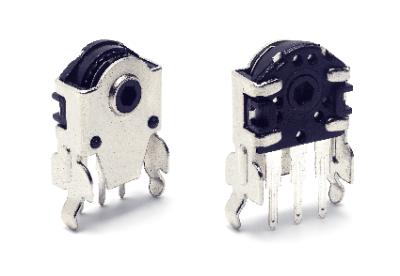

赤外線を利用した非接触温度センサーは、集光レンズ、サーモパイル、増幅アンプ、演算装置で構成されています。以下の順序で温度を測定します。

1. 赤外線の集光

赤外線は0.7~1,000μmの不可視光です。この周波数範囲において、0.7μm~20μmの周波数のみが実用的な温度測定に用いられます。

これを赤外線集光レンズを用いて集光します。サーモパイルが検出可能な波長帯の赤外線を集光することで、測定精度を向上させることが可能です。

2. 電気信号への変換

サーモパイルを用いて赤外線を電気信号に変換して出力します。赤外線によって温められた温度に応じて、電気信号の出力を行う赤外線検出素子がサーモパイルです。

サーモパイル内では複数の熱電対が温接点を中心部に向けた状態で直列接続されており、その温接点が向かう中心部には赤外線吸収膜が設置されます。レンズで集められた光は温接点部分にのみ当たるため、外側にある冷接点側との間に温度差が生じます。これによりゼーベック効果によって電圧差が生まれ、温度測定ができる仕組みです。

3. 電気信号の増幅

増幅アンプを用いてサーモパイルから発せられた電気信号を増幅します。増幅することにより、より高精度の検出が可能です。

4. 放射率から温度を算出

測定対象の温度を算出を行うために補正を行います。補正には放射率を用います。放射率は物体ごとに一定値をとる、物体の表面温度に対する放出する赤外線量の割合です。

サーモパイルが変換した電気信号から検出した赤外線の量と、あらかじめ測定しておいた測定対象の放射率を用いて計算することで測定対象の温度を算出します。

非接触温度センサーの種類

非接触温度センサーは携帯型と設置型に大分されます。

1. 携帯型

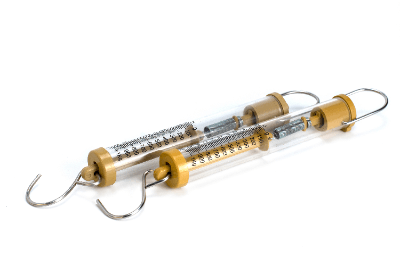

人が手に持って測定します。電源が不要のため、手軽に持ち運びが可能です。軽量かつ小型で、およそ数千円~数万円の安価な製品が多いです。

2. 設置型

測定対象が機器の前を通ることで人を介さずに自動で温度を測定が可能です。サーモグラフィーカメラなどを組み合わせた製品が多く、およそ数十万から数百万円など高額な製品が多いです。測定のために機器に触れる必要がなく、機器によっては0.5~1.5 mほど離れての測定も可能です。

参考文献

https://www.jp.omega.com/techref/pdf/principles-ir-thermometers.pdf

https://www.jstage.jst.go.jp/article/sicejl1962/32/5/32_5_364/_pdf

https://www.keyence.co.jp/ss/products/recorder/lab/thermometry/radiation.jsp

https://www.arts-crafts.co.jp/post-3657/

https://i-focus.co.jp/2020/07/17/thermoseries/

https://kujira-zaitaku.clinic/blog/797.html