制御・計測・センシング

駆動・機械要素・電子制御部品

産業別カテゴリ

電源・エネルギー・熱処理機器

安全・保護・環境対策

材料・素材・ケミカル

電気・電子部品

構造部品・締結要素

ソフトウェア・ネットワーク

サービス

その他

全てのカテゴリ

閲覧履歴

ポケット加工の17社一覧や企業ランキングを掲載中!

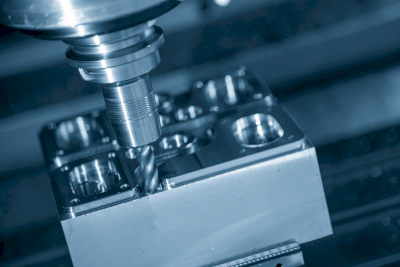

ポケット加工とは、被加工物にポケットと呼ばれる貫通しない程度の深さ・形状の凹みを作る加工です。

ポケット加工に使用する機械は、マシニングセンタやフライス盤などの切削機械が用いられます。ポケット加工は切削加工の基本で、エンドミルを使った通常の加工では、角に丸みが残らないよう「ヌスミ」と呼ばれる逃げ穴が行われます。

関連キーワード

社員数の規模

設立年の新しい会社

歴史のある会社

ポケット加工とは、被加工物にポケットと呼ばれる貫通しない程度の深さ・形状の凹みを作る加工です。

ポケット加工に使用する機械は、マシニングセンタやフライス盤などの切削機械が用いられます。ポケット加工は切削加工の基本で、エンドミルを使った通常の加工では、角に丸みが残らないよう「ヌスミ」と呼ばれる逃げ穴が行われます。

ポケット加工は、軽量化、部品の組み込み、精密加工、空間の確保など、さまざまな目的で使用される金属加工の技術です。特に機械部品、航空宇宙、自動車部品、精密機器など、多岐にわたる業界で利用されています。

また、ポケット加工は電子機器の基板にも利用されます。基板にポケットを開けることで、電子部品の配置や配線を効率よく行えます。自動車部品においては、車両のエンジン部品やシャーシにポケットを加工して軽量化を図ったり、部品を組み込んだりすることがあります。

ポケット加工は、ワークの特定の部分を削り取って、所定の深さや形状の凹みを作ることを目的としています。部品に穴を開けた後、その周りを削ってポケットを作ることで特定の部品が嵌まるような形状にすることができます。ポケット加工の方法には3つの異なるタイプがあります。以下のような方法で分類できます。

ポケットの一部がワークの外側と接しており、外側のエッジから切削が始まるタイプの加工です。主にフライス盤での切削に多く用いられます。

ワークの外側と接していない、完全に閉じたポケットを加工する方法です。内側に削り込みながら、閉じた空間を作り上げます。

ポケットの底面が一段階の深さでなく、複数の異なる深さに段階的に削り込まれているタイプの加工です。複雑な部品の加工に用いられます。

ポケット加工は、形状による分類と加工方法や手順による分類が行われています。形状による分類は、エンドミルの切削後そのままの角の丸まった形状です。

追加加工では角を直角にする加工やポケットの内部に段差をもうけた加工、ポケット内部を削り残した「シマ残しポケット」加工が行われています。その加工方法としては「ランピング切削」「ヘリカル切削」「突っ込み切削」と呼ばれる加工があります。

ポケット加工は、ポケットの中に入れる部品によって加工方法が決まります。加工上の課題は、角の形状と深さの加工精度です。角の形状に対する課題のひとつは、入れたい部品の角が直角となっている場合です。

簡便な対策方法は、ヌスミや他の切削加工がありますが、加工に時間がかかります。ポケット加工は材質による影響が少なく、使用工具の選定で回避できることがほとんどです。

また、ポケットに切りくずが溜まりやすいため排出が難しく、詰まりが原因で加工精度が低下したり、工具の冷却が不十分になったりすることがあります。クーラント液やエアブローの適切な使用と設計が求められます。