制御・計測・センシング

駆動・機械要素・電子制御部品

産業別カテゴリ

電源・エネルギー・熱処理機器

安全・保護・環境対策

材料・素材・ケミカル

電気・電子部品

構造部品・締結要素

ソフトウェア・ネットワーク

サービス

その他

全てのカテゴリ

閲覧履歴

ステンレス曲げ加工の62社一覧や企業ランキングを掲載中!ステンレス曲げ加工関連企業の2025年10月注目ランキングは1位:株式会社かねよし、2位:エイ・ワイ・ファスナー株式会社、3位:株式会社竹中機械製作所です。

ステンレス曲げ加工とは、ステンレス製の板材や丸棒、角棒といった棒材を対象として、意図とする角度や形状に曲げる加工です。

ステンレスは、耐食性に優れるため広い範囲で使われていますが、他の金属に比べて硬いことから加工が難しいです。ステンレスの加工には経験が必要とされ、熟練の作業者や専用の機械に依存するものと考えられていました。昨今では、軽量かつ耐食性に優れる利点を活かし、様々な使用目的に合わせたステンレス材の開発や加工機械の改良が行われています。

関連キーワード

北海道・東北

関東

中部

関西

中国・四国

九州・沖縄

2025年10月の注目ランキングベスト10

| 順位 | 会社名 | クリックシェア |

|---|---|---|

| 1 | 株式会社かねよし |

11.7%

|

| 2 | エイ・ワイ・ファスナー株式会社 |

5.8%

|

| 3 | 株式会社竹中機械製作所 |

5.8%

|

| 4 | 株式会社ニッコー |

5.1%

|

| 5 | 株式会社ウミノ製作所 |

3.6%

|

| 6 | スリーナイン島野株式会社 |

3.6%

|

| 7 | 田中ステンレス株式会社 |

3.6%

|

| 8 | 正栄工業株式会社 |

3.6%

|

| 9 | 株式会社浅野 |

3.6%

|

| 10 | 株式会社二村工業所 |

2.9%

|

ステンレス曲げ加工とは、ステンレス製の板材や丸棒、角棒といった棒材を対象として、意図とする角度や形状に曲げる加工です。

ステンレスは、耐食性に優れるため広い範囲で使われていますが、他の金属に比べて硬いことから加工が難しいです。ステンレスの加工には経験が必要とされ、熟練の作業者や専用の機械に依存するものと考えられていました。昨今では、軽量かつ耐食性に優れる利点を活かし、様々な使用目的に合わせたステンレス材の開発や加工機械の改良が行われています。

ステンレス曲げ加工の使用用途は、ステンレス鋼材の特徴から多彩です。その中でもステンレス板の曲げ加工やパイプの曲げ加工が広く知られています。

例えば、製品のケースを形づくる箱型曲げから、取り付け用のコの字に曲げたコの字型曲げ (ハット型) というように、曲げる面ごとに名称が異なることからも、使用範囲が広いことがわかります。主な使用用途としては、キッチン、水回り用品含めた建築資材関係や医療機器関係、産業機器向けの部材として多く用いられています。

ステンレス曲げ加工は、材料の形状によりステンレス板曲げ加工とパイプの曲げ加工に大きく分けることができます。比率は、比較的板曲げ加工が多いです。

板の曲げ加工には、箱状に曲げる箱曲げをはじめとして、曲げる面の角数1角~6角までと形状や曲げ角度で各種名称があります。種類は、1角曲げともいわれるL字型曲げ、2角曲げのコの字型曲げ (ハット型曲げ) 、4角曲げの箱型曲げがあり、目的により使い分けます。

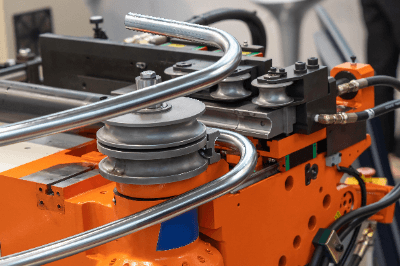

パイプの曲げ加工は、曲げの角度で分類される程度です。直角に曲げるL字型の1角曲げとコの字型の2角曲げ、U字型の曲げ加工があります。曲げ加工に使用される工具や機械は、ベンダーという名称が使われています。板曲げ加工の機械は大きな板を高圧で曲げるプレスブレーキが知られています。

ステンレス曲げ加工に限らず、アルミニウム等含めた金属の曲げ加工は、一般に塑性変形の原理を用います。塑性変形とは、応力を加えた物質が加える前の状態に戻らず、変形した状態を永久的に維持する状態を指します。例えば金属で良く起こる現象として、結晶面を境に原子が滑る転位が発生することにより、塑性変形は生じます。塑性変形は別名で、残留変形とも呼ばれます。

ステンレスは、他の金属に比べ、塑性変形加工がデリケートで難しい金属です。難しさの一つが、弾性によりもとにもどってしまうスプリングバックです。スプリングバッグは加工応力に追従せずに、変形が元の状態に戻ってしまう現象です。加工メーカーはこの現象を考慮して加工に必要な応力を決定しています。

またステンレスは、他の金属より硬いのも加工が困難な要因です。硬い金属の加工の場合には、割れに特に注意が必要です。加工時に発生する熱が原因で冷める時に割れるポテンシャルを有しています。加工時の発熱抑制が非常に重要です。

ステンレス曲げ加工の注意すべき点として、加工後の寸法やその材質を意識した設計にする必要があります。

もし曲げ部と穴の間の距離が、許容寸法よりも短い場合には、曲げの応力に起因する歪で、穴の形状が歪んでしまいます。許容寸法の決定には、加工対象のステンレスの材質や厚み、形状等の様々な要因があります。また加工に用いる機械やメーカーの保有するノウハウにも大きく依存しますので、設計時には加工メーカーと良く相談する必要があります。

最小の許容曲げ半径の値も、重要な設計事項です。ステンレスにも様々な物性値を有する材料があります。一般に、柔らかく伸長しやすい金属であるほど、最小曲げ半径の値は小さくすることが可能です。 最小曲げ半径の寸法は、そのルールを逸脱すると、金属割れにつながりますので、設計時に必ず意識する事が重要です。