振動モーターとは

振動モーターとは、駆動することにより振動を発生させるモーターです。

一般的には小型で、振動を発生させるための部品や機構を内蔵しています。スマートフォンやゲーム機のコントローラーなどの振動機能や粉粒体を扱う機械における滞留防止のために使用されています。

空気圧により駆動するエアバイブレータと比較して、より大きな振動力を発生できるメリットがあります。

振動モーターの使用用途

振動モーターはさまざまな分野で利用されています。以下は代表的な使用用途一例です。

1. バイブレーション通知

携帯電話やスマートフォンなどの通信機器で一般的に使用され、最も身近な代表例です。メッセージの受信やアラームの通知などを振動として伝えることで、音を出さずにユーザーに知らせるようになります。会議中などの大きな音を発生させられない場面で重宝されます。

2. タッチフィードバック

タッチスクリーンデバイスにおいて、画面上のボタンやアイコンをタッチした際に振動を発生させます。これによってユーザーに物理的な反応を与え、操作時のフィードバックやタッチの確認を容易にすることが可能です。

3. ゲームコントローラー

ゲームコンソールやパソコンのゲームコントローラーにも振動モーターが組み込まれています。ゲーム内のアクションやイベントに合わせて振動を発生させることで、臨場感を高めます。

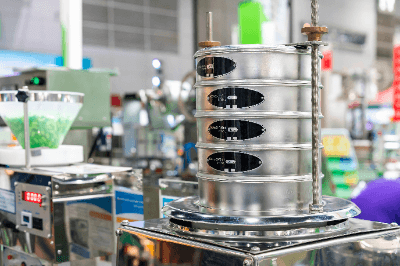

4. 工業用装置

ホッパーなどの工業用装置には、振動モーターが使用されることがあります。多くの粉体がホッパーへ流入した際、粉体の圧力が増大して詰まる場合があります。この現象は棚吊り現象と呼ばれ、振動モーターを使用することで粉体が動きやすくなり、棚吊り現象を防止することが可能です。

また、振動ミキサーにおいても使用されることがあります。振動ミキサーは材料の混合や均一化を目的とした装置であり、振動モーターが振動を発生させて材料を撹拌・混合します。

振動モーターの原理

振動モーターには、回転軸に振動子と呼ばれる重りが接続されています。振動子は回転軸との接続部と重心がずれるように設計されます。回転した際には偏心により振動し、周囲へ振動が伝播することにより振動源として機能します。

振動の振幅が変化する要素は、振動子の質量と偏心の度合いです。振動の周波数は、モーターの回転速度に応じて変化します。それぞれ使用する用途に応じて選定されます。

携帯端末に使用する場合には、エネルギー源としてバッテリーを使用しているケースが多いです。したがって、いかに小さい出力で有効な振動を発生させられるかが重要となります。

粉粒体の棚吊り防止に使用する場合には、振幅や周波数の設定が重要です。適切な値を設定するためには、タンクや配管の固有振動数などから理論的に導出する場合があります。また、試運転検証を実施することにより有効な値を探る方法も1つの手段です。

振動モーターの種類

振動モーターには、コイン型や円筒型などの種類があります。

1. コイン型振動モーター

円盤状の回転子と固定子から構成される振動モーターです。その形状が円盤状の硬貨に似ていることから、この名前が付けられました。

回転子にはコイルが巻かれており、電流を流すことで振動します。一般的に回転子は磁性体で構成されており、固定子はコイルで構成されています。

コイン型振動モーターは、一般的に小型で薄型です。このため、スマートフォンや携帯電話などの小型デバイスに適しています。薄さが特徴的であり、設置スペースを最小限に抑えることが可能です。

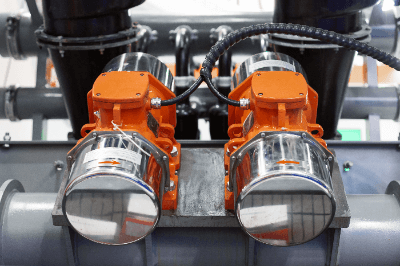

2. 円筒型振動モーター

円筒状の回転子と周囲に配置されたコイルから構成される振動モーターです。振動の強さや周波数をコイルに流す電流の制御によって調整することができます。電流の強さや方向、周波数の変化に応じて振動の特性を制御することが可能です。

また、円筒型振動モーターは一般的に振動力が大きく、比較的高い振動周波数を発生することができます。そのため、大型の機器や産業機械などに適しています。