電子サインとは

電子サインとは、電子形式の文章やフォームに対する同意、または承認の意思を法的に有効な形で記録するための仕組みです。つまり、オンライン上で作成された書面にペンなどを使用してサインすることで、電子的なデータとして保存が可能であることを意味しています。

電子サインの使用用途

電子サインは、契約書類以外にも様々な場面で使用されます。一例として、社内稟議を確認した後の承認印や、請求書・見積書に対する押印の代替も可能です。

また、契約書としては、雇用契約書や労務関係の書類、業務委託契約書、秘密保持契約書などにも適用されます。合併契約書など、会社の運営に関わる書類や金銭借用書にも活用できます。

電子サインを業務に取り入れることで、文書の電子化が可能となり、手渡し回覧を省略しつつ円滑に業務を進行できます。さらに、承認者の執務場所に制限がなくなり、出張時や在宅勤務時でもスムーズな承認が可能です。

電子サインの性質

電子サインはデジタル技術を使用して文書の認証を行うための手法であり、書面のサインと比較して様々なメリットがあります。また、電子署名法や電子取引に関する法律に従った場合、電子サインは物理的な署名と同様に法的効力を持つことがあります。メリットや法的効力についての詳細は下記です。

1. 電子サインのメリット

電子サインのメリットには、コストの削減や業務の効率化、不要な管理スペースの削減などが挙げられます。紙を媒体とした契約書の場合は、契約金額に応じた収入印紙を原本に添付しなければなりません。そして、契約書を郵送する場合には、郵送代などのコストも発生します。

一般的に契約を完結するまでには多くの時間が必要です。契約書は物理的な保管スペースを必要とするため、人件費や賃料が必要となるケースもあります。電子サインを導入することで、これらのコストを削減することが可能です。

2. 電子サインの法的根拠と法的効力

従来は、紙の文書に押印やサインをすることで、法的効力やその文書が原本であることを証明していました。現在は2001年4月1日に施行された電子署名法によって、電子サインの法的な拘束力が認められています。同法では、本人の意思により作成されており、本人性や非改ざん性が担保されているならば、法的に有効であるものと認められます。

電子サインでは真正性を検証する機能として、署名者認証を利用することが多いです。署名者認証は、監査証跡記録やパスワード、ソーシャルID、電話による認証で本人性の確認を行う仕組みです。

電子サインの作り方

電子サインの作り方には、大別して2つの方法があります。

1. PDFツールの活用

PDFツールによって作製可能です。PDFソフト内でデジタルIDを発行し、電子サインを付与したい箇所にデジタルIDを付与することで電子サインとして使用できます。タッチペンなどを使用して記入します。

ただし、信頼性が必要な重要書類に電子サインを付与する場合、デジタルIDを発行している業者に依頼を行い、電子署名IDと電子証明書を発行してもらう必要があります。

2. 電子サインサービスの活用

主にウェブサービス型のツールを使用する方法です。ウェブ上に文章をアップロードして使用します。電子サインを付与する際に、文書の種類に制限がない点が特徴です。

電子サインの使い方

電子サインを使う際は、下記のようなステップを踏む必要があります。

1. 電子サインの導入

電子サインは電子サインサービスなどを活用して導入することが多く、電子サインを付与する書類の種類などついて検討して決定します。一例として、PDFのみに電子サインを付与する場合、PDFリーダを使用して電子サインを運用可能です。多種類の書類に電子サインを付与する場合、ウェブサービス型が有利です。

2. 署名者の決定

文書に電子サインを付与する署名者を指定します。署名者の名前や電子メールアドレスなどを入力して指定する仕組みです。一部のプラットフォームでは、署名者の情報を記したリンクを付与する場合もあります。

3. 文書の保存

署名者が文書に署名した後に、署名済み文書を保存することが必要です。プラットフォームによっては、セキュリティ対策処置などが施されることもあります。保存された文章は電子署名法に基づいて法的効力を有します。

電子サインと電子署名との違い

電子著名とは、公開鍵暗号技術を使用して承認する方法を指します。公開鍵暗号技術とは、情報の送信者と受信者が公開鍵と秘密鍵を使用してデータを安全に送受信するための方法です。この技術を使用することで文章の改ざんを防止することが可能です。

電子サインは公開鍵暗号技術を使用しないで承認する方法を指します。PDFリーダなどを使用して、幅広いユーザーが使用することができます。したがって、厳格さを必要としない用途で用いられることが多いです。

それぞれ、使用場面が異なります。電子サインは少額の契約書や民間の同意書などに使用されます。対して、電子著名は高額の契約書や公的機関との合意書などに使用されます。

注目の電子サイン

様々なメーカーが電子サインサービスを提供していますが、以下は特に注目されている電子サインサービスです。

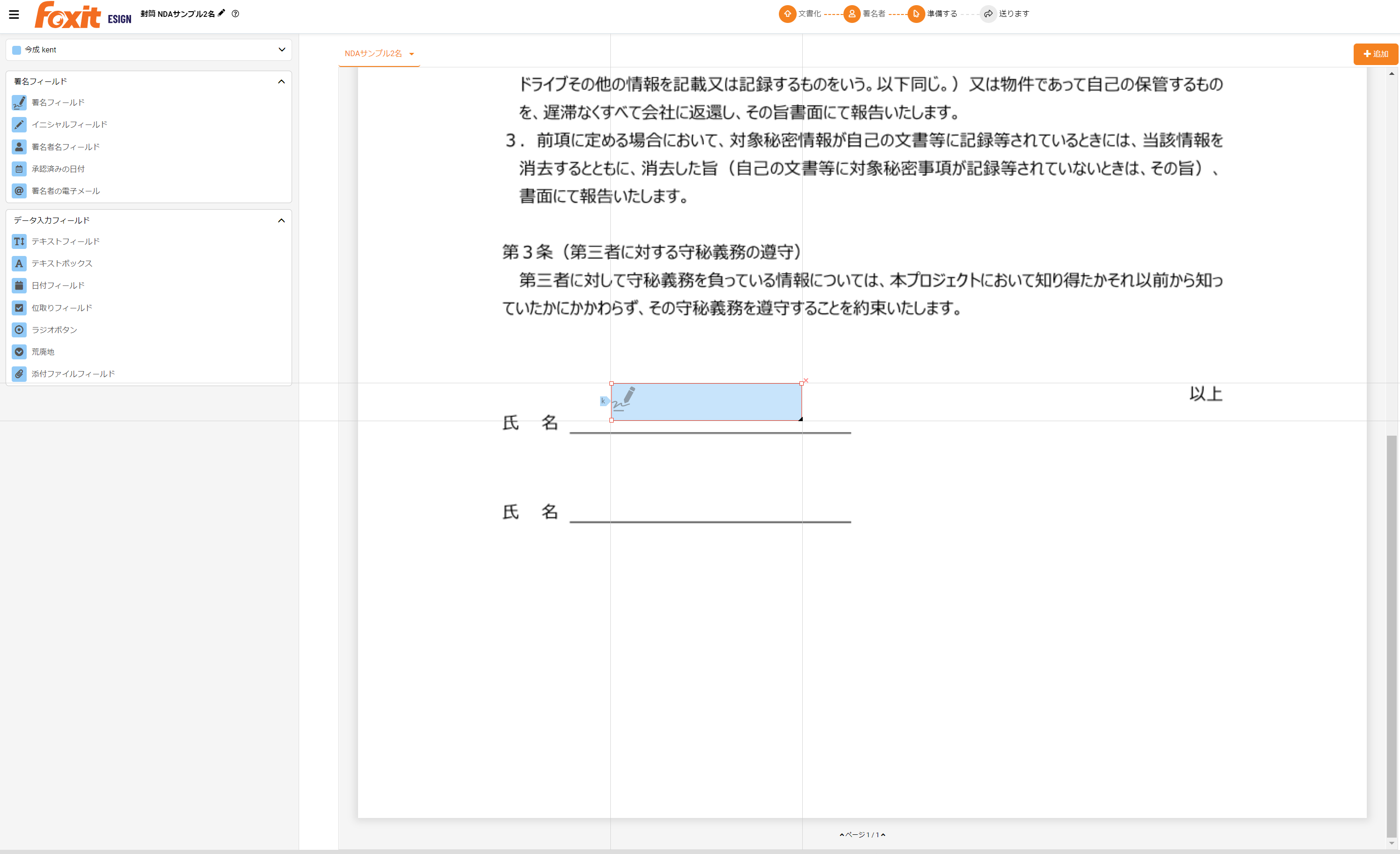

Foxit eSign (株式会社FoxitJapan)

Foxit eSignは署名が必要な文書に対して、完全な電子署名ソリューションを提供します。

既存のドキュメントをアップロードしたら、簡単にドラッグ&ドロップで任意の位置に署名欄を作成し、テンプレート化します。次に署名者のメールアドレスを追加してドキュメントの配信を行います。署名用のドキュメントやフォームを送信するためにPCを前にデスクにいる必要はなく、スマートフォン、ラップトップ、タブレットなどのデバイスを利用してe-mailから送信が可能です。

相手先の署名が完了すると、署名されたドキュメントの改ざん防止アーカイブが自動的に作成されます。これらの一連のワークフローは直感的なUIからシステムに不慣れな方でも行え、署名の進行状況も一目で確認することができます。

さらにFoxit eSignの最大の特徴はAPIにより、カスタマイズが可能な点です。完成度の高い電子署名を容易に既存のプラットフォームやWebサイトに簡単に統合することができます。DOC、DOCX、XLSX、XLS、PPT、PPTX、CSV、TXT、RTF、PNGなどのサファイル形式をポートしており、これらのドキュメントをアップロードすると自動的にPDFに変換し、電子署名フローが開始されます。