マスキングとは

マスキングという用語は、溶剤からの保護や傷の防止に使用される製品と動作に対する意味が反映されています。そして、マスキングは「覆い隠す」「包み込む」といった意味もあります。

マスキングに使用される製品には、主にマスキングテープ、固形ワックス、マスキング塗料などが挙げられます。これらは、工業分野や建築分野で重要な製品として活用されています。しかし、近年は、芸術分野でもマスキングテープやマスキング塗料に注目が集まっており、作品を創作する上で、利便性の高い製品が発売されています。

この記事では、特にマスキング塗料に重点を置いて説明します。

マスキングの使用用途

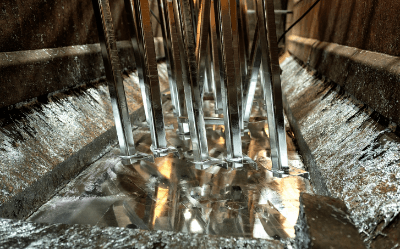

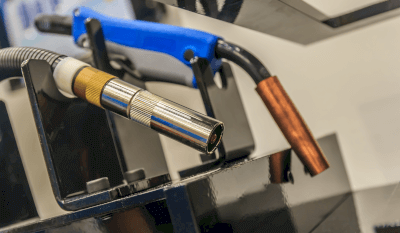

マスキング塗料は、メッキが不要な箇所にメッキ防止剤として施すことで、効果を発揮します。使用方法は、刷毛塗り、もしくはディッピングという方法があります。ディッピングとは、塗料を施したい対象を樹脂や薬剤などに浸すことで、塗料の効果を生じさせるコーティング処理のひとつです。含浸加工とも呼ばれています。

マスキング塗料には、常温乾燥型の有機溶剤や水性塗料などがあります。水性塗料は、有機溶剤を使わない塗料であったり、有機溶剤の使用量を水で代替することで、大幅に減らした塗料のことを指します。そのため、有機溶剤中毒予防規則に該当しない場合は、健康診断などの義務が課せられません。

常温乾燥型の塗料は、さまざまな用途に活用できますが、基本的に溶剤を使用しているため、塗布後に溶剤が揮散するまでメッキ作業を行うことができません。また、引火性があることから作業場を火気厳禁にしなければなりません。

しかし、極めて数量の少ない場合を除けば、火気に特別の注意を払うことで、対象の大きさにとらわれず、複雑な形状にも使用することができます。

したがって、常温乾燥型のマスキング塗料は、万能型のマスキング材料であるといえます。

水性塗料は、主に芸術分野で使用されています。例えば窓や壁などへの飾り付けやイベントのデコレーション、ショーウィンドウへの描画、ガラス製品の傷防止などが挙げられます。

マスキングの原理

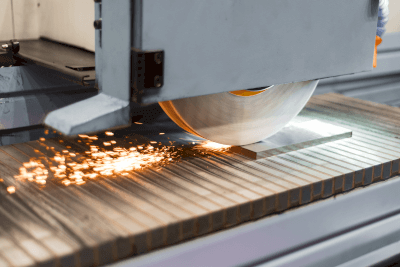

航空機のエンジンを例に挙げると、部品に施されている表面処理には、カドミウムメッキや工業用クロムメッキ、ニッケルめっき、銀メッキ、鉛・イリジウムメッキなどがあります。

このとき、塗料によるマスキング材を検討すると、メッキ後の剥離に関する問題を考慮しなければなりません。この問題を除けば、耐酸性、対アルカリ性、耐熱性に優れているエポキシ樹脂やウレタン樹脂などの合成樹脂塗料が検討できます。しかし、現状、航空機のエンジンに対して、大部分にマスキング材として、ラッカーが使用されています。

ラッカーは、トルエンなどの有機溶剤に、アクリル樹脂やニトロセルロース(硝化綿)を溶かした揮発性の高い塗料です。室温、加温タイプの酸性溶液、およびクロムメッキ液に対して、比較的長い時間で耐えるが、アルカリ性溶液には弱いです。そして、室温では短時間であれば、使用が可能ですが、加温すると、さらに弱くなります。

マスキング用ラッカーは、使用の際に被メッキ面を残して、筆や刷毛などで塗布します。塗布は、ピンホールができないように塗膜を厚く塗る必要があり、1回目を塗布してから少なくとも30分は、空気乾燥が必要です。指触できるようになったら、2回目の塗布を行い、これを繰り返します。

塗布後は、2時間以上の乾燥を行い、メッキ後の除去には加温したアルカリ液に浸セキし、塗膜が浮いたら圧縮空気を吹きつけて剥がします。