塑性加工とは

塑性加工とは、材料に外力を加えて目的の形状に変形させる加工方法です。

アルミニウムなどの材料はある程度の大きさの外力が加わると、元の形状に戻らなくなり、形状が固定されます。例えば、鋼の塊をハンマーで叩いて製作する日本刀は、塑性加工で形状が固定されています。

このように、材料を求められる形状に変形させる加工が塑性加工です。

塑性加工の使用用途

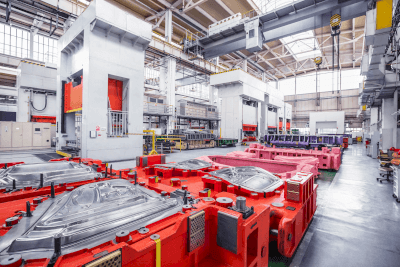

塑性加工は、金属材料の加工に利用されています。例えば、プレス加工の分野では、金属を機械式プレス機に投入し、圧力を加えることで決まった型に変形させます。

自動車のフレームなどの決まった型の製品は、塑性加工が利用されている良い例です。プレス加工機によって圧力を加え、フレームの形に加工しています。

塑性加工の原理

塑性加工は、材料が塑性域に達する性質を利用します。アルミニウムなどの材料には、ある程度の力を加えても元の形状に戻る弾性域と元の形状に戻らない塑性域が存在します。塑性加工は、元の形状に戻らない塑性域に達する性質を利用し、力を加えて製品形状を形成する加工方法です。

塑性加工が不可能な材料として、変形すると割れる脆性材料があります。例えば、ガラスなどの材料が脆性材料なので、ガラスには塑性加工を適用できません。塑性加工をさせたときに加工した材料が硬くなる現象を加工硬化と呼びます。塑性加工は、加工硬化により強度を向上できるのが特徴です。

また、材料を変形させる際は外力を加えるため、材料には応力が発生します。変形させた材料から外力を取り除いても残る応力があり、これを残留応力と呼びますが、塑性加工では残留応力を減らせる特徴があります。

塑性加工の種類

1. 鍛造加工

工具や金型で金属を叩いて成形する方法です。鍛造ハンマーや鍛造プレス機などを使用して加工します。

2. 圧延加工

厚みをもった金属を引き延ばす方法で、圧延ロールの間に材料を通過させます。製鉄所で板材を作るときに使用されます。加工するための機械は代表的な2段圧延機のほか、4段圧延機やクラスターミルなどがあります。

3. プレス加工

プレス加工はせん断加工、曲げ加工、絞り加工の3種類の加工方法に分類されます。3種類とも塑性加工の代表的な加工方法です。加工するための機械は機械式プレス機や油圧式プレス機、ハンドプレス機などがあります。

- せん断加工

板材の上下に2つの刃を用意してプレスして板材を目的の大きさや形に切断する加工法です。 - 曲げ加工

金型を板金に押し当てることで、板金を金型の形状に変形させる加工法です。自動車や家電などの大量生産品に使用されます。 - 絞り加工

プレス機の受け側に金型の凹部を用意し押し出し側に凸部を用意してプレスすることによって板材を凹部の形 (容器型) にする加工法です。

4. 押し出し加工

材料を金型の部屋に配置し、金型を押し込んでダイと呼ばれる金型の穴から材料を押し出す加工方法です。線材、丸棒、各棒など押し出す形状に対応した長い材料に変形させます。加工するための機械として、押出成形機 (押出機・押出プレス) などが使用されます。

5. 引き抜き加工

押し出しとは反対にダイの穴から材料を引っ張ってバー材を製作する方法です。ピアノ線や注射針のような細い線を製作します。加工するための機械は引抜成形機などです。

6. 転造加工

凹凸の付いた金型を丸棒に押し当て、平行または回転運動を与えボルトを製作します。5%以上の伸びと、最高1,700MPaまでの材料に適用できます。加工するための機械として、転造盤などが使用されます。

塑性加工のその他情報

塑性加工のメリット

1. 品質向上

塑性加工は品質向上のためにも利用されます。加工硬化により材料を硬くすることと、残留応力の除去によって品質向上を図ることが可能です。

ただし、切削加工に比べて寸法精度の品質は低下するため、寸法精度の要求が高い場合にはそれほど利用されません。

2. コスト削減

塑性加工は低コストの加工を実現します。塑性加工は、切削加工のように削りくずが発生しません。そのため、素材材料を捨てずに加工ができるので、必要な材料が切削加工よりも少なく、低コストでの加工が実現します。

ただし、製品の大きさや形状に応じて、型を製作するためのコストが高くなります。型の変更にはコストがかかるため、製品の最終形状が決まるまでは、総削りや3Dプリンタで試作を行う場合が多いです。

3. 加工時間の短縮

型を使用して自動的に加工できれば加工時間を短縮できます。生産現場では、生産数を増やすことで1個あたりの製造コストを安くすることが可能なため、自動車部品や家電などの大量生産を要する金属部品に塑性加工が多く適用されます。