万能試験機とは

万能試験機とは、プラスチック・セラミックス・金属、木材、コンクリートなど様々な材料に対して引張・圧縮・曲げ・ねじりなどの応力を加え、その強さや硬さなどの物理的性質を定量的に把握できる装置です。

万能試験機では、静的試験を行います。静的試験とは、試験片にゆっくりと力を加えていき、一定の荷重または一定の変形ごとに加重を止めて、試験片のひずみや変形量などを測定し強度を調べる試験方法です。

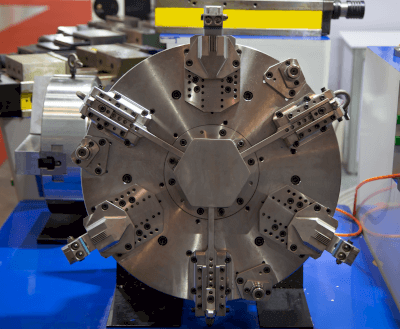

静的試験には、引張試験、曲げ試験、圧縮試験、ねじり試験、剥離試験など様々な試験があります。それぞれに対応した専用試験機が存在し、万能試験機は治具を取り替えることで、これらの静的試験を1台で行うことが可能です。

万能試験機の使用用途

万能試験機は、つかみ具・治具を交換することで、幅広い種類の材料を用い多種多様な試験を行うことができます。また、万能試験機によって得られるデータはメーカーなどにおける材料・製品開発に役立つだけでなく、量産した製品の品質管理や安全性確保に欠かせません。

業界や製品によって試験規格が定められており、メーカーなどは各規格に基づいた試験方法、データ処理方法を遵守する必要があります。万能試験機の主な使用用途は、以下のとおりです。

1. 重工業分野

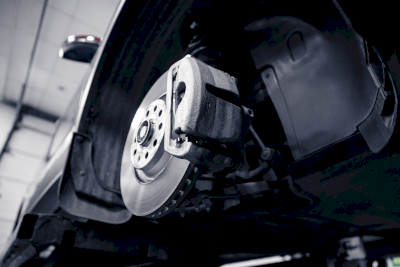

近年、航空機や自動車などの重工業分野では、軽量化や高機能化の需要に応えるため、炭素繊維強化プラスチックやガラス繊維強化プラスチックが金属材料の代わりに使われようになってきました。金属から複合プラスチックに変わったとしても、規格に基づいた強度や耐久性は必ず担保されていなければなりません。これらの評価に万能試験機が活用されています。

また、特に自動車分野においては、各部品単位ではなく、複合したモジュールとしての強度測定が重要です。これを可能にするために、高度な測定のできる万能試験機が開発されています。

2. 建設分野

建設分野では、コンクリートモルタルや木材が良く用いられます。近年は、コンクリートの劣化した部分を補修するはく落防止工法の評価にも万能試験機が用いられています。この分野の試験体は大型になることが多く、対象に応じた多様なサイズの万能試験が開発されています。

3. その他

万能試験機には、柔らかくて脆い材質の評価が可能なコンパクトなものもあります。特殊な治具を活用することで産業用フィルムなどの薄い製品の摩擦係数の測定や、包装用資材の突刺強度試験などが万能試験機で行われています。

万能試験機の原理

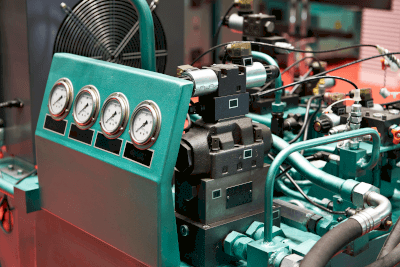

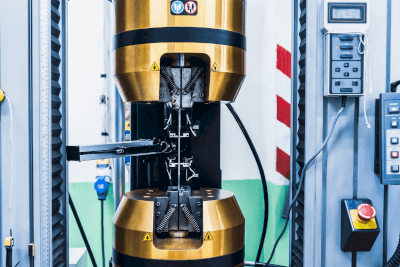

万能試験機は試験体に荷重をかけ、その時に試験体に加えられた力の大きさ、つまり応力と変形量の関係から物質の特性を調べる機器です。機器の構成としては大きく2つに分かれています。

具体的には、大きく分けて可動部であるクロスヘッドとテーブルとの間に試験片をつかむ治具です。治具は交換することが可能で、治具の種類とクロスヘッドの動きとの組合せで、引張・曲げ・圧縮など各種応力を加えることができます。

その際、クロスヘッド側に設置されたロードセルというセンサーで応力をひずみゲージでひずみを検出します。

万能試験機のその他情報

1. 引張試験

試験片の両端を外側に引っ張ると、材料は応力に比例して伸長します。力を加え続けると、応力とひずみの比例関係が崩れ、応力の上がり方が緩やかになり、これが降伏点です。

さらに加重を続けると応力が上がり、材料の限界に達すると破断します。これを破断点と呼びます。万能試験機は降伏点、破断点における応力、ひずみを計測することが可能です。

2. 曲げ試験

試験片に曲げようとする力を加えて、その際の応力とひずみを測定する試験です。試験片の両端を支えて試験片の中央に荷重を加える「三点曲げ試験」と、両端の視点から等距離の位置に同じ荷重を加える「四点曲げ試験」の2種類があります。

三点曲げの試験では、支持台上に設置した試験片の中心を押し込むことで試験を行います。

3. 圧縮試験

圧縮試験は耐圧試験とも呼ばれ、試験片を試験機に固定して上から加重を加えた時のひずみを測定する試験です。試験片が破断するまで荷重を加えて試験することが多く、破断時に試験片の破片が飛び散る場合があります。

ひずみゲージのような接触型センサーは破損の恐れがあるため、CCDカメラなど非接触型のひずみセンサーが推奨されています。

参考文献

https://www.keyence.co.jp/ss/products/recorder/testing-machine/material/

https://www.iic-hq.co.jp/library/pdf/058_11.pdf