RFモジュレータとは

RFモジュレータとは、ベースバンドの映像と音声の信号 (AV信号) をRF信号 (Radio Frequency:放送波周波数帯の信号) に変換する回路ブロックもしくは単体の外付けユニットのことです。

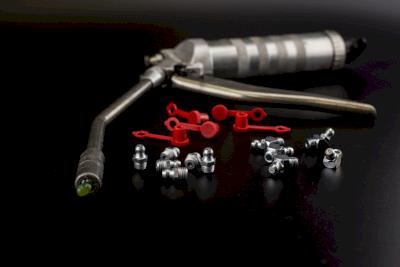

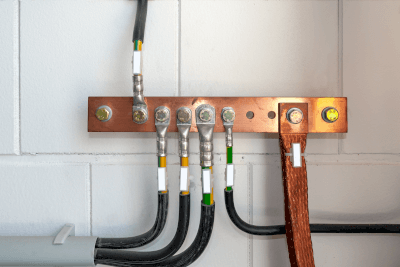

信号の接続構成は映像と音声のベースバンド信号をPIN端子コネクタやその他、専用の端子からRFモジュレータに入力します。これを内部で信号変換し、RF同軸ケーブルから出力を行います。

RFモジュレータの使用用途

1. ゲーム機

RFモジュレータが良く使われていたのは、AV信号を使用したテレビゲーム機が販売されていた時代です。テレビゲーム機からのAV信号出力はベースバンドのアナログ信号で、通常はテレビのビデオ入力端子に接続して使用されていました。

ところが、当時14インチクラスの一部の廉価型テレビにはビデオ入力端子がついていないものが多くありました。そこで、ゲーム機メーカーは自社の製品を普及させるためにRFモジュレータを開発しました。

2. AV出力信号の変換経路

テレビゲーム機からのAV出力を受けて、これをRFモジュレータに接続し内部でRF信号に変換してテレビのアンテナ端子に接続します。所定のチェンネルを選択することでファミコンからのAV出力信号をテレビで視聴可能となります。

単体の外付けユニットのRFモジュレータは現在ではほとんど使われることがないため、メーカーでも生産されていません。ネット上の中古品が唯一の入手方法です。

RFモジュレータの原理

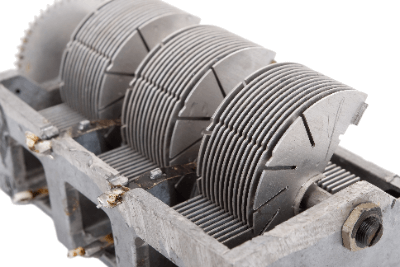

RFモジュレータは入力されたベースバンドのAV信号に対して、映像信号と音声信号をレベル変換し、更に周波数変調をかけることにより所定の放送波信号に変換するものです。例えば、ビデオ端子がついておらず、さらに地上デジタル放送やBSデジタル放送の受信もできないブラウン管テレビや液晶テレビを利用すれば、これらの放送を視聴することができます。

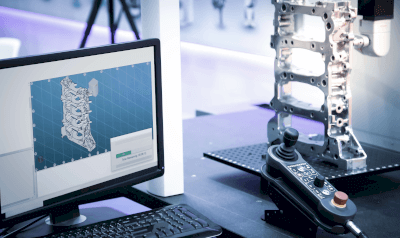

デジタル放送を受信するには、外付けで地上デジタル放送とBSデジタル放送を受信することができる単体のチューナを用意する必要があります。当然、HDDレコーダーやDVD/BDレコーダーでも可能です。

これらの機器には最低1ユニット以上の地上デジタルチューナおよびBSデジタルチューナを内蔵しており、アナログAV出力端子が用意されているものもあります。各種レコーダーから出力された地上デジタル放送およびBSデジタル放送のベースバンドのAV信号をRFモジュレータに取り込むことにより、モジュレータ内部で信号変換を行います。

RF信号出力をブラウン管テレビやLCDテレビのRF端子に接続すれば、これらのテレビでデジタル放送を視聴することが可能です。

RFモジュレータのその他情報

1. ベースバンド

ベースバンドとは、通信機器における変調前または復調後の情報信号帯域のことです。RFモジュレータで放送波周波数帯の信号に変換する前の信号を指します。

データを変調せず、周波数変換を行わないまま信号を使用する方式は、ベースバンド方式と呼ばれます。

2. RF接続に代わる手法

RFモジュレータを使用した接続はアンテナとブースターやテレビ用のアンテナ分配器を使用すれば、複数のテレビやスピーカーに映像や音声を届けることが可能です。そのため、学校の校内放送でもRFモジュレータを使用した通信が使用されていました。

現在はデジタル化に伴い、地上デジタル放送と同じISDB方式を用いたデジタル校内システムの置き換えが進んでいます。また、校内LANとSTB (セットトップボックス) を用いたシステムも使用されています。

参考文献

http://tvgames-life.seesaa.net/article/64348757.html

http://www.yagisawa.net/papa/rfmodulator/index.html

https://bokunimo.net/bokunimowakaru/design-rfconv.html