メトリーを運営するZAZA株式会社が日本流体力学会に加入しました。

日本流体力学会は理学・工学・医学・生物学・農学など幅広い分野で流体力学に関する研究の促進に取り組む団体です。

メトリーが日本流体力学会への加入を通して、科学技術への貢献に携われることを大変うれしく思います。

今後も様々な形で日本・世界の技術革新に貢献して参ります。

メトリーを運営するZAZA株式会社が日本流体力学会に加入しました。

日本流体力学会は理学・工学・医学・生物学・農学など幅広い分野で流体力学に関する研究の促進に取り組む団体です。

メトリーが日本流体力学会への加入を通して、科学技術への貢献に携われることを大変うれしく思います。

今後も様々な形で日本・世界の技術革新に貢献して参ります。

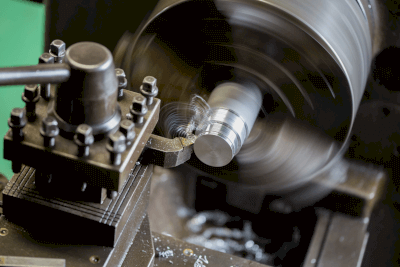

付刃(つけは)バイトとは、別名ロウ付けバイトとも呼ばれ、刃先を本体にロウ付けしたバイトで旋盤加工に用いる刃物です。

一般的なスローアウェイバイトが、刃(チップ)と本体が別々になっているのに比べ、付刃バイトは刃と本体が一体型になっているのが特徴です。

付刃バイトは購入してすぐに使うことができず、刃先をグラインダーや工具研削盤などで研いで整形する必要があります。加工条件などにより刃を条件に適した形状に変更することができます。使用後は、再研磨を行うことで再使用が可能です。

付刃バイトは、旋削加工用に金属などを削るために用いる刃物です。加工する形状によりJIS規格で刃の形状が決まっています(JIS B 4152)。

真剣バイト・右片刃バイト・左片刃バイト・右横剣バイト・左横剣バイト・右剣バイト・左剣バイト・ヘール仕上げバイト・突切りバイト・ヘール突切りバイト・先丸穴ぐりバイト・穴ぐり荒バイト・穴仕上げバイト・おねじ切りバイト・めねじ切りバイト・ヘールねじ切りバイト・平削り盤用真剣バイト・平削り盤 ・平削り盤用右片刃バイト・平削り盤用左片刃バイト・平削り盤用右剣バイト・平削り盤用左剣バイト・平削り盤用平剣バイト・平削り盤用ヘール仕上げバイト・平削り盤用突切りバイトがあります。

付刃バイトには、右勝手と左勝手があり、見分け方はシャンク部分を前方に刃を手前に向けて置いた際に、刃が右にあるものを右勝手、逆に刃が左にあるものを左勝手と呼びます。勝手の選定は、工作物の加工する方向や機械のバイトの取り付け方向によって決めます。

工作物を移動・回転させて、付刃バイトで切削します。 加工条件や切り屑の処理、刃の寿命などを考慮し、条件にあった形状に整形することで調整を行うことができます。

バイトには、付刃バイト(ろう付けバイト)とスローアウェイバイトがあります。付刃バイトのメリットは、1度の切削量が多くても、チッピングしにくいことが特徴です。デメリットとしては、刃を研ぐ手間や刃の研ぎ具合によって、加工面の仕上りが異なります。

スローアウェイバイトのメリットは、刃先を研ぐ必要がなく、チップをホルダーに取り付けるとすぐ使えることです。デメリットとしては、重切削に向いてないことやチップの値段が高いことです。微細な加工や仕上げ用として、よく使われます。

参考文献

https://kikakurui.com/b4/B4152-1988-01.html

https://jp.misumi-ec.com/tech-info/categories/technical_data/td06/x0010.html

https://tecdlab.com/2020/02/12/%E3%83%90%E3%82%A4%E3%83%88%E3%81%A8%E3%81%AF/

一般的に電気回路で言うリレーとはON/OFFの制御信号により、入力信号に対して出力側と導通/遮断を切り替えたり、入力信号に対して出力先を切り替えたりするための電気部品です。

基板用リレーとはリレーの中でプリント基板に実装するタイプのリレーのことを言います。

基板用リレーにはいくつかのタイプがあります。元来、リレーとは機械式リレーを指しました。これは、1次側のオンオフスイッチの制御により2次側の接点を導通させたり遮断させたりするシンプルな構造のものです。現在では、半導体素子を使ったSSR(solid-state relay:ソリッドステートリレー)や発光素子と受光素子を組み合わせたフォトリレー

があります。

基板用リレーは回路上のオンオフ制御を行う目的で使われることから多様な製品およびその基板において使用されています。

比較的小さなレベルの信号のオンオフのスイッチングから、各種モーターやランプなどの大きな電流をオンオフ制御する用途に至るまで使用範囲は多彩です。

具体的な製品例で考えると洗濯機や冷蔵庫などの家電製品、テレビやレコーダーおよびオーディオ機器などのAV製品、各種業務用機器や車に至るまで夫々の制御基板上の様々なところで使用されています。

前述の通り基板用リレーには、機械式リレー、SSR、フォトリレーに分類することができます。

機械式リレーは1次側に用意されたコイルをオンオフの信号で制御することによりコイルに所定量の電流を流したり、止めたりすることにより2次側の接点を導通、解放させるという原理です。

1次側と2次側が物理的に分離されているため、例えば1次側で発生するノイズを2次側に漏らしてしまうことがないという利点がある一方で、物理的な接点を持つ以上、部品の小型化に限界がある点や、物理的な接点を持つために摩耗による性能劣化が生じるため、後述する半導体リレーに比べると寿命が短いという欠点があります。

他方で半導体リレーであるSSRやフォトリレーは、入力側にフォトダイオード、出力側にフォトトランジスタやMOSFETを使います。

1次側のオンオフ信号は、フォトダイオードで光に変換され1次側のフォトトランジスタに伝搬されます。2次側のフォトトランジスタでは、1次側のフォトダイオードから出力され光で入力された信号を電気信号に変換して出力するという原理で動作しています。

これらの半導体リレーも1次側と2次側は電気的に完全に分離されているため、1次側のノイズの影響を2次側に及ぼすことはありません。

更に半導体リレーの場合、機械式リレーに比べてスイッチングスピードが速いという利点があります。

参考文献

https://www.fa.omron.co.jp/guide/technicalguide/18/77/

https://toshiba.semicon-storage.com/jp/semiconductor/product/optoelectronics/photorelay-mosfet-output/articles/what-is-a-photorelay.html

ナイロンコネクタは、主に2つのプリント基板の回路を電気的に接続するために使用される電子部品です。

この用途では「基板間コネクタ」とも呼ばれ、基板同士を確実に接続する役割を果たします。また、ナイロンコネクタは1本以上の電線同士を接続する場合にも使用され、基本的にはプリント基板の双方に直接実装され、両端にコネクタが取り付けられたケーブルを介して結線されます。

プリント基板上のコネクタにはオス側を配置し、ケーブルの両端をメス側のコネクタにすることで接続が可能です。このようにして、ナイロンコネクタを使用することで、基板間を電気的に直結し、安定した信号伝送ができます。

ナイロンコネクタには、使用環境や必要な電流容量に応じた多様な種類が存在し、信号ケーブルのサイズやコネクタ内のピンの仕様も用途によって異なります。

ナイロンコネクタに求められるのは、いかに多くの信号線を収容できるか、そしてそれを安定した電気的・物理的接続状態で維持できるかという点です。そのため、耐久性や接続強度にも優れた設計がなされています。

ほとんどの一般機器や業務用機器にはプリント基板が使用されており、それらの機器においてナイロンコネクタは欠かせない存在です。機器の小型化や軽量化の流れに伴い、ナイロンコネクタもまたコンパクトで高性能なものが求められるようになっています。

ナイロンコネクタの基本的な役割は、プリント基板同士を電気的に接続して安定した信号伝送を確保することです。理想は、すべての機能を1枚の基板上でできればナイロンコネクタの使用は不要になりますが、機器内部のスペースには制約があり、適切なサイズで基板を複数に分割して限られた空間に収めることができます。

さらに、機能ごとに基板を分割することで、設計の柔軟性が向上し、コスト削減にもつながります。例として、基本機能を備えた基板Aと、追加機能の基板Bおよび基板Cを用意するとした場合、Aのみでベーシックな製品が構成され、A+BやA+Cを組み合わせることで異なる仕様の製品を作ることが可能です。A+B+Cを組み合わせれば、さらに高度な機能を備えた製品の開発が可能になります。

このように、ナイロンコネクタを活用することで、基板のモジュール化が進み、多様な製品ラインナップを効率的に展開することができます。

ナイロンコネクタにはさまざまな種類があり、用途や仕様に応じて適切なタイプが選ばれます。以下が代表的な種類です。また、各種メーカーによって特殊な形状のナイロンコネクタや特注設計の対応など幅広く提供されています。

単線同士を接続するための基本的なコネクタで、小型電子機器などに用いられます。

信号線を複数本まとめて接続できるタイプで、プリント基板間の通信やデータ転送に広く使用されます。

電線とコネクタを圧着して接続する方式のもので、強固な接続が可能であり、耐久性に優れています。

接続が外れにくい構造を持ち、振動の多い環境や高い信頼性が求められる機器に適しています。

参考文献

https://jp.misumi-ec.com/vona2/el_wire/E1402000000/E1402080000/

https://www.jae.com/column/01-advantages-of-connectors/

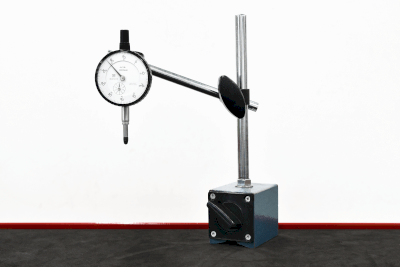

マグネットスタンドは、主に先端に取り付けるダイヤルゲージ等の測定機器を固定するために使用します。

形状は数種類あり、最もシンプルな2本の柱を固定部品でつないだ形状のものや、柱が蛇腹のように自由自在な位置で固定できるものや、先端に取り付けた測定機器を微調整できる調節機能付きのもの等があります。

新たに入手する場合は、すでに持っている測定機器や同時に入手するダイヤルゲージ等が先端に取り付けられるか確認が必要です。また、測定対象や取り付け位置によって、微調整機能があった方が良いかを検討して入手した方が賢明です。操作性が異なり、実作業における段取り時間が異なります。

初めに、比較的重量物の金属製部材(例えば定盤)にマグネットがオンオフ可能な土台を固定し、先端にダイヤルゲージ等を取り付けます。次に、固定したワーク等の被測定部分に測定機器の測定子(ダイヤルゲージであれば先端の測定子部)を接触させて、その状態でスタンドの柱を固定します。最後に、測定機器の測定範囲に入るような接触状態に微調整します(ダイヤルゲージであれば、ゲージの針が振り切ることなく測定子が離れない位置に調節する)。

特に1/1000mmのダイヤルゲージと同程度の分解能である測定機器を使用する場合、微調整機能がついていないと、最後の段取りに非常に時間がかかるケースがあるため、使用する測定機器と測定方法に見合ったスタンドを選ぶことが重要です。

被測定物が複雑な形状な場合や入り組んだ先を測定する場合は、柱が短い方が測定しやすいケースや、蛇腹のように自由自在に動くタイプでは先端を測定部に近接させることができないケースもあるため、どの形状が必要であるかは検討が必要です。

最も一般的なマグネットスタンドの部品構成は次の通りです

金属部材に固定する土台は、マグネットがオンオフ可能で、設置面はV字形状になっています。

土台の設置面と反対側に固定側の柱があり、ねじ付きの金具を介して可動側のもう一本の柱と組み立てられています。

可動側の柱の先端にはダイヤルゲージ取り付け部材が取り付けられています。

ダイヤルゲージ取り付け部材には、微調整機能が有る部品と無い部品があります。微調整機能が無い場合でも、ダイヤルゲージを取り付けた後に回転方向等の固定を調節するねじはが、いくつかついている場合が多いです。

各部品の種類は様々で、各メーカのカタログ等を確認し、必要なスペックを選ぶことができます。選定する機会が多いスペックは次の通りです。

上記のスペックを選択することで、実作業の作業時間が変わります。

参考文献

https://www.shinwasokutei.co.jp/products/73752/

https://www.nikki-tr.co.jp/html/magnet_etc_NM.html

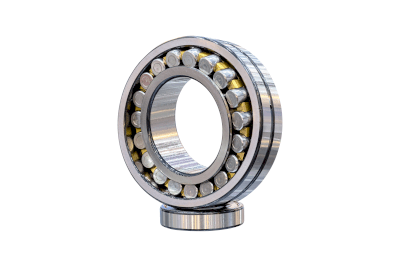

ベアリングローラとは、転がり運動を使用して摩擦を減らす機械部品です。

円筒形や針状、球状などのローラーを使用し、ラジアル荷重を支える構造を持ちます。一般的に、ベアリングローラは高い耐荷重性と耐久性を備えています。特に、重荷重がかかる環境や高速回転する機械への使用は最適です。そのため、産業機械や輸送機器、コンベヤシステムなどに広く使用されています。

また、転がり摩擦によって、エネルギー効率を向上させることが可能です。適切なベアリングローラを選定することで、機械の寿命を延ばし、メンテナンス頻度を低減できます。

ベアリングローラは、工場設備や生産ラインのコンベヤシステムで不可欠な存在です。特に、重い荷物をスムーズに運搬するためのローラーコンベヤには、耐荷重性の高いベアリングローラが使用されます。

また、回転軸やギア機構の支持部品としても重要な役割を果たします。自動車や鉄道車両の駆動系やサスペンションなど、耐久性が求められる箇所にも使用されている部品です。例えば、車軸の回転を支えるベアリングローラは、高速回転や振動に耐えられる設計が施されています。

ベアリングローラは、搬送機器のガイドローラとして使用されることが多いです。例えば、工場や物流センターのベルトコンベヤでは、ベルトの動きを滑らかにするために活用されます。また、エレベーターやリフトの滑車にも組み込まれ、円滑な動作を支えています。

特に、食品製造や医薬品生産ラインでは、ステンレス製や樹脂製のベアリングローラが採用されることが一般的です。これにより、衛生管理や耐薬品性を確保しつつ、安定した搬送を実現できます。

小型のベアリングローラは、精密機械やホビー用途にも使用されます。例えば、3DプリンターやCNC加工機では、高精度な位置決めと滑らかな動作などを行うために使用可能です。

また、ミニ四駆などのホビー用途でも、車両の速度や安定性を向上させる目的で使用されています。特に、低摩擦ベアリングローラを装着することで、コーナリング時のスムーズな動作が可能になります。

摩擦には大きく分けて転がり摩擦と滑り摩擦があります。

転がり摩擦は、ローラーが回転しながら移動することで発生する摩擦であり、滑り摩擦に比べて抵抗が大幅に低減されます。例えば、ボールペンの先端は、転がり摩擦を利用することでスムーズな筆記が可能です。一方で、消しゴムを紙の上でこするときの摩擦は滑り摩擦であり、より大きな抵抗が生じます。この原理を応用し、ベアリングローラは接地している面積を小さくし、エネルギー損失を抑える構造を採用しています。

ベアリングローラは、内輪、外輪、転動体 (ローラー) 、保持器から構成されます。ローラーが回転することで、内輪と外輪の間に転がり摩擦が生まれ、摩擦抵抗を大幅に軽減します。また、ベアリングには潤滑剤 (グリースやオイル) を用いることで、さらに摩擦の低減が可能です。適切な潤滑が施されていない場合、摩耗が進行し、寿命が短くなる可能性があります。

ベアリングローラの摩擦係数は、以下の式で求めることができます。

摩擦係数 (μ) = 転がり抵抗 (F) ÷ 荷重 (N)

この計算により、ベアリングローラがどの程度の摩擦低減効果を持つかを数値で評価できます。特に、荷重が大きい場合や高速回転する環境では、低摩擦の設計が必要です。また、許容荷重の超過や適切な潤滑が行われていない状態では、転がり摩擦の効果が十分に発揮されないため、注意する必要があります。

円筒ローラーベアリングは、円筒形のローラーを使用したベアリングです。特徴として、大きなラジアル荷重 (軸と直角方向の荷重) を支える能力が高いことが挙げられます。一方で、スラスト荷重 (軸方向の荷重) には適していないため、スラスト荷重がかかる用途には適していません。

特徴と用途

針状ころ軸受 (ニードルローラーベアリング) は、細長いローラーを使用したベアリングです。円筒ローラーに比べてローラーの直径が小さいため、軽量かつコンパクトな設計が可能です。ただし、負荷能力は円筒ローラーに比べて低いため、過大な荷重がかかる用途には向いていません。

特徴と用途

テーパーローラーベアリングは、ローラーが円すい形 (テーパー状) になっているベアリングです。そのため、ラジアル荷重とスラスト荷重のどちらにも対応が可能です。ただし、組み立て時に適切な調整が必要なため、取り扱いには注意が必要です。

特徴と用途

特定の用途向けに、以下のような特殊なベアリングローラもあります。

ウレタン製ローラー

高耐久・耐熱ベアリングローラ

以下の点を考慮して適切なベアリングを選ぶことで、長寿命化とコスト削減が可能になります。

ベアリングローラの選定では、負荷能力 (許容荷重) を把握することが最優先です。負荷にはラジアル荷重 (軸と直角方向の荷重) とスラスト荷重 (軸方向の荷重) の2種類があります。

許容荷重の計算

適切なベアリングを選ぶためには、許容荷重から寿命の推定指標を以下の式で計算できます。

動的荷重容量 (C) ÷ 使用荷重 (P) = 寿命の推定指数 (≧1)

一般的に、寿命指数が1以上であれば長期間の使用に耐えられるとされています。負荷が大きすぎるとベアリングの寿命が短くなるため、適正な範囲で選定することが重要です。

ベアリングローラは、用途に応じた回転速度に対応しているかを確認する必要があります。特に、高速回転する機械では、摩擦や発熱を抑えるために低摩擦タイプのベアリングを選ぶことが推奨されます。

回転速度の指標

回転速度の適性を判断するために、リミット回転数 (n_lim) という指標が使われます。これは、ベアリングが耐えられる最大回転数を示しており、破損による事故防止の観点からも注意が必要です。例えば、一般的な円筒ローラーベアリングは5,000rpm以上の回転に対応できますが、針状ころ軸受は3,000rpm以下に制限されることがあります。

使用環境によっては、温度、湿度、化学薬品の影響などを考慮する必要があります。

ベアリングローラは定期的なメンテナンスが必要です。

メンテナンスの頻度を抑えるために、潤滑方式とシール構造 を考慮して選定することが大切です。

潤滑方式の違い

シール構造の違い

ミーリングチャックとは、エンドミルやドリルなどの切削工具を固定して、マシニングセンタやフライス盤の主軸に取り付けて使用する工具です。

切削加工時に工具を保持し、高精度な加工が可能となります。ミーリングチャックには、重切削向けの高剛性タイプや精密加工向けのスリムタイプなど、用途に応じて選択できる種類が豊富です。高速回転時のブレを抑えるために、2面拘束や3面拘束の設計をすることもあり、これにより加工精度や工具寿命に期待できます。

コレットチャックとの違いは、工具の保持方法や適用範囲にあります。ミーリングチャックは剛性が高く、大径工具の保持に適しています。一方、コレットチャックは小径工具を精密に把握するのに向いているため、加工内容に応じて適切なチャックを選択することが重要です。

ミーリングチャックの用途として、加工の精度と効率の向上には欠かせない工具です。さまざまな機能が搭載されており、高速回転を可能にするスピンドルタイプや、内部に切削液を通して工具に直接供給できるセンタースルータイプなどがあります。これらの機能を活用することで、加工の精度や効率を向上させることが期待できます。

ミーリングチャックを加工機に取り付ける部分は「シャンク」と呼ばれ、主に3種類あります。「NTシャンク」、「BTシャンク」、「HSKシャンク」があり、加工機の主軸規格やサイズに適したシャンクを選定することが重要です。

取付け方法は、通常テーパー部を主軸に密着させ、プルボルトを締めて固定する仕組みになっています。適切に取り付けることで、工具のブレを最小限に抑え、高精度な加工が可能になります。ただし、長期間使用していると固着し、取り外しが困難になる場合があり、専用工具の使用や熱、振動を加えるなどの方法で取り外すことが可能です。

シャンクのサイズは、30番、40番、50番に分類されます。形状については、主にBTシャンク、HSKシャンク、NTシャンクの3種類となり、それぞれ異なった原理があります。

マシニングセンタで最も一般的に使用される形状です。プルボルトを引っ張ることで、テーパー部分と機械の主軸が密着して高い剛性を保てます。

シャンク部分が短く、テーパー部が中空構造で内側を引っ張ることで密着します。BTシャンクに比べて省スペースで保管しやすく、高速回転時の剛性が向上するメリットもあります。

汎用フライス盤向けで、BTシャンクにも似ていますが、ATC (自動工具交換) 機能のツバがないため、ATC機能がない機械でのみ使用ができます。ミーリングチャックのホルダー部分には、各メーカーが独自の設計を施しているため、選定時には工具との適合性を確認することが大切です。

ミーリングチャックは、切削工具をしっかりと固定し、加工精度を向上させるために必要な工具です。シャンクの種類や保持方法の違いを理解して、加工の目的や機械仕様に応じて最適なチャックを選ぶことが重要になってきます。また、取付け取外しの際には、正しい方法により、安全で確実に作業を進められます。

加工の種類や機械の特性を考慮して選ぶことが大事です。まず、用途に応じた適切なシャンクを選ぶ必要があり、高速回転時の剛性を重視、剛性と汎用性のバランス、手動での工具交換が前提の汎用フライス盤などが挙げられます。

また、主軸との接続が適切でないと、精度低下や工具の摩耗を起こす可能性があります。ミーリングチャックの種類によっては、センタースルー機能やスピンドルタイプの切削条件に応じた選定が必要になります。

使用頻度やメンテナンス性も考慮して、長期間でも安定した性能を発揮できるチャックを選ぶことも大切です。各メーカーの仕様や特長を比較しながら、最適なミーリングチャックを選定します。

角度ゲージとは、物体の角度を測定するための精密な測定機器です。

二面間の角度を確認し、特定の基準角度に対して測定面の位置を判断できます。角度ゲージは、測定精度が求められる工業分野や建設分野で幅広く利用されています。

プレートは、主にステンレスやアルミニウムなどの耐久性に優れた素材が使用され、手動式とデジタル式の2種類があります。手動式は、基準となるプレートを測定対象に当てて目視で確認するタイプです。一方、デジタル式は、センサーを用いて角度を計測し、数値をディスプレイに表示します。近年では、高精度で迅速な測定が可能なデジタル角度ゲージの需要が高まっています。

角度ゲージは、さまざまな分野で精度が求められる作業や安全性を確保するために正確な角度測定に用いられています。

開先角の確認や、溶接部の角度測定に使用されます。適切な開先角度は、溶接の品質や強度に影響を与えるため、重要な工程です。

これらの作業において、正確な角度を測定することで、加工精度を維持します。

機械部品の角度を測定し、設計通りの精度が保たれているかを確認します。

配管や屋根の角度を確認し、施工品質を維持するために使用されます。

建築現場では、構造物の傾斜や角度を測定し、施工の正確性を確保するために利用されます。

学校や研修機関で、角度の測定や計算方法を学ぶための教材としても使用されます。

家庭での簡単な角度測定や、家具の設置などにも利用されます。

角度ゲージは、特定の角度を測定するための精密な測定機器であり、主に基準角度に対して測定面の角度を確認するため、以下のような原理に基づいて機能します。

角度ゲージは、特定の角度が切り取られたプレートを持ち、そのプレートには基準となる角度が明示されています。この基準角度は、測定対象の角度と比較するための基準です。

測定したい面に対して、角度ゲージのプレートを押し当てます。この際、プレートの形状が基準角度を形成しており、測定面がこの基準角度にどのように位置しているかを確認します。プレートが測定面に対してどのように接触するかによって、角度の差を目視にて計測可能です。

角度ゲージを使用することで、基準角度と測定面の角度との差を簡単に確認できます。例えば、基準角度が45度のゲージを使用した場合、測定面が45度よりも上か下かを判断することができます。このプロセスは、特に精度が求められる工業分野や建設分野で重要です。

角度ゲージは、目視での確認を必要とするため、使用者の経験や技術に依存しますが、基準角度が明示されているため、測定の精度を高め、ヒューマンエラーを軽減する効果があります。

建築現場や工場など、精密な測定が求められる場面に適しています。例えば、金属加工における正確な角度測定や、木工加工の精度管理に役立ちます。

溶接作業や配管工事において、特定の角度を測定するために使用されます。主に溶接部の開先角を測定し、適切な加工が行われているかを確認する際に便利です。

高精度の測定が必要な研究施設や、試験機器の調整などに用いられます。ゲージブロックと組み合わせることで、非常に細かい角度調整が可能です。

大規模な建築現場や測量作業などで、傾斜角の測定に使用されます。特に、地盤や構造物の傾きを測るのに適しています。

角度ゲージを選ぶ際には、用途や精度の要求レベルに応じた選定が重要です。特に、初心者が選ぶ際には、基本的な機能を把握し、適切なタイプを選ぶことが求められます。また、精度や耐久性を重視する場合、価格帯とのバランスを考慮する必要があります。

使用目的の確認

家庭でのDIYや簡単な角度測定には、手軽に扱えるアナログ式が適しています。金属加工や建築現場など高精度な測定が求められる場合は、デジタル式の角度ゲージが適しています。

操作の簡単さの確認

初心者にとって、操作が簡単で直感的に使えるものが理想的です。デジタル式の中には、ワンタッチで測定できるものや、バックライト付きで視認性の高い製品があります。

測定範囲と最小単位の確認

一般的な作業では0°~180°の測定範囲で十分ですが、より広範囲の測定が必要な場合は360°測定可能なモデルもあります。また、最小単位は0.1°~0.01°までの精度があるため、用途に応じたものを選択する必要があります。

材質の選定

ステンレス製は耐久性が高く、長期間の使用に適しています。アルミ製は軽量で持ち運びしやすく、屋外作業に向いています。プラスチック製は価格が安価ですが、耐久性に劣るため頻繁な使用には不向きです。

精度と価格のバランス

高精度を求める場合、0.1°単位で測定可能な製品が推奨されます。一般的なDIY用途では、±0.5°程度の誤差範囲でも十分です。価格帯としては、数千円程度の物からありますが、業務用としてはそれなりの価格の物を使用することが必要です。高精度な製品ほど価格も上がります。

防塵・防水性能の確認

建設現場や屋外作業で使用する場合、防塵・防水性能 (IP等級) が高い製品を選ぶことで、環境に左右されず安定した測定が可能です。

角度ゲージの構造は、測定の精度や利便性に大きく関わります。特にデジタル角度ゲージは、内部の電子部品やセンサーの精度によって測定結果の正確さが左右されるため、構造の理解が重要です。さらに、正確な測定を維持するためには、校正の仕組みを理解し、適切に実施する必要があります。デジタル角度ゲージは、主に以下の構造で構成されています。

加速度センサーや傾斜センサーが内蔵されており、対象物の傾きを正確に検出します。これにより、微細な角度の変化もデータ化できます。

液晶ディスプレイ (LCD) が搭載されており、測定結果が数値で表示されます。多くの製品にはバックライトが付いており、暗所でも視認性が高くなっています。

主にボタン電池や充電式バッテリーを使用し、長時間の使用が可能です。バッテリー残量の確認を行い、電圧低下による測定誤差に注意する必要があります。

ステンレスやアルミニウム合金が多く使用され、耐久性と軽量性を両立しています。

デジタル角度ゲージは、使用を続けるうちにセンサーの精度に誤差が生じる可能性があります。そのため、定期的な校正を行うことで、正確な測定結果を維持できます。校正の手順として、以下の点に注意が必要です。

定期的な校正を行い、適切な管理をすることで、長期間にわたる精度の維持が可能となります。

ラジアスゲージはワークの隅R(半径の丸み)を検査する検査機器です。

ゲージ先端Rをワークの測定部に沿わせることで、基準のR寸法に出来上がっているかを確認します。

ゲージと該当部を比較し、目視等での確認になるため、測定値は出力できません。測定値が必要な場合は、輪郭形状測定機等で形状測定を行い、該当部形状の測定・解析を行うことで測定値を出力することができますが、ラジアスゲージの方が作業時間が短く、安価に確認することができます。

ワークの隅R寸法を比較的手軽に確認することができます。

例えば、旋削加工において、1本の軸に複数の外径面を有し、各外径面のつなぎ目にR面が有る場合、該当部の加工を終えた後、ワークを取り外す前に、規定のR面に沿っているかを確認することができます。

その他、すでに設置されているパイプ等、被検査物を移動させることができなく、比較的入り組んだ内部にある場合でも、ゲージを沿わせることで、該当の外径R寸法がどの程度であるか確認することができます。

ラジアスゲージは薄膜プレートの先端に所定のR形状が成形されています。R形状は凸形状と凹形状、および様々な寸法があります。該当寸法がプレートに表示されています。

先端のR形状を、ワークの測定部に沿わせることで、規定のR寸法に成っているかが確認可能です。

場合によっては、ブリューペースト等のすり合わせ材を使用し、ゲージとワークの合致具合を確認することもあります。ただし、検査後にすり合わせ材を除去する必要の有無、及びブリューペーストの塗布加減(ペーストの膜厚)で確認結果にばらつきが生じることがあるので、実施には必要性の検討と標準作業ルール化の検討が必要です。

ゲージと比較測定をするため、ゲージに表示されている所定のR寸法確認が必要で、同一ゲージを何度も使用することで、ゲージの摩耗や変形が無いかを確認したうえでの検査が必要です。ブリューペーストを使用する際は、未使用時より摩耗が早いことにも注意が必要です。

輪郭形状測定機は精度よく、測定値も出力可能ですが、ラジアルゲージは形状が非常にシンプルで、使用方法も簡単なので、どのような結果が必要であるかを検討したうえでの使用が望ましいです。

ベアリング用スペーサはベアリングを固定する時に使用する部品の一つです。

ベアリングは、一般的に、内径に軸を挿入し、外径をハウジングに固定して使用します。この際、内輪の幅と外輪の幅もそれぞれ軸方向に固定して使用します。

軸方向の固定方法として、スペーサを使用することがあります。

スペーサには、内輪用と外輪用のものがあり、それぞれ別の部品です。形状はどちらもシンプルな円筒形状をしています。

軸受メーカ品と別メーカ品があります。特殊な使用が不要であれば、サイズが合うものを選定して購入することが可能です。

1つのスペーサでベアリングの内輪、または外輪の幅を押さえるため、軸受のすぐ横で接触する位置に設置して使用します。

主に、ベアリング用スペーサだけを使用して、ベアリングを固定することはありません。

一般的には、ベアリング用押さえピン等の固定部品と合わせて使用します。

例えば、ボールベアリングを所定のタップ穴が開いている部分にベアリング押さえピンとスペーサで固定する場合は次の様に配置して使用します。

ベアリング押さえピンにベアリング、スペーサの順番で挿入します。次に押さえピンのねじ部を固定用タップ穴に沿わせて、ねじ込みます。最後に、スペーサの位置を確認し、所定のトルクで締め付けます。

ベアリング用スペーサの形状はシンプルな円筒形状をしています。内輪用スペーサは内径がベアリングの内径寸法と合っており、外輪用スペーサは外径がベアリングの外径寸法と合っているため、軸やハウジングに接触することなく、ベアリングの幅押さえをすることが可能です。

内輪用スペーサの外径寸法と、外輪用スペーサの内径寸法は適用ベアリングに対応できる所定の寸法になっています。これは、軸受内部の潤滑に影響を及ぼさない寸法設定になっています。

ベアリングの使用環境・使用条件が過酷である場合は、軸受メーカによる専用設計をする場合もあります。

スペーサを使用することで、軸やハウジングとなる部材に特殊な形状を加工することなく、ベアリングを取り付けることが可能となります。

例えば、平板にタップ穴を空けただけの部材にベアリングと押さえピンだけで取り付けようとしても、ベアリングを軸方向に押さえることができません。仮にベアリングの端面と平板が接触するまで押さえピンを締め込めたとしても、ベアリングの内輪と外輪との両方の幅が平板に接触してしまい、滑らかな回転をしません。

平板とベアリングとの間に、内輪用スペーサを入れることにより、スペーサと押さえピンで、ベアリングの内輪を幅押さえすることができ、ベアリングの滑らかな回転が可能になります。

参考文献

https://jp.misumi-ec.com/tech-info/categories/machine_design/md05/c1228.html

https://www.iwata-fa.jp/html/index-t2.html

https://jp.misumi-ec.com/vona2/mech/M0800000000/M0810000000/M0810030000/

https://www.nachi-fujikoshi.co.jp/web/pdf/3001-14.pdf