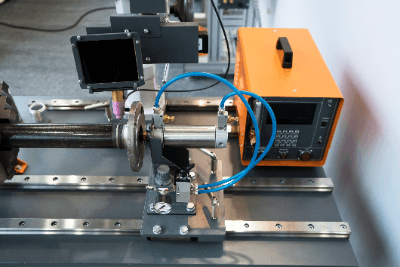

スプレー塗布装置とは

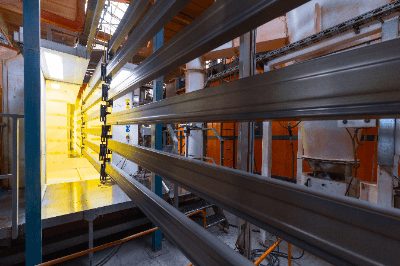

スプレー塗布装置 (英: spray coating equipment) とは、対象物に液体を噴霧し塗布する装置です。

対象物を装置にセットすると、スプレーノズルが一定の速度で動き、均一に液体を噴射します。大きさや用いる液体によって様々な用途があり、使用分野は幅広いです。

スプレー塗布の方式には、静電気・空気・超音波などの種類があります。先端のノズル形状を変えることで、噴霧する粒子の大きさを変えられるため、用途に合わせてノズル形状を選択します。

スプレー塗布装置の使用用途

スプレー塗布装置は、半導体などの工業製品、服飾製品、食料品など様々な用途に使用されます。具体的には、半導体のフォトレジスト塗布、タッチパネルの透明伝導膜、太陽電池などのコーティング、電子部品の絶縁膜・導電膜、反射防止・撥水・撥油のコーティング、潤滑油・防錆剤・離型剤・接着剤の塗布などです。

また、服飾では生地に前処理剤を塗布する際などに使われます。生地表面に均一に前処理剤を吹きかけることでインクがにじまず、密着度の高いプリントが可能です。

さらに、食料品のコーティング・添加・着色・洗浄・除菌などの用途もあります。

スプレー塗布装置の原理

液体を霧状にして、ノズルから噴霧することで塗布します。噴霧する原理は方式によって異なります。

1. 静電気方式

ノズルの内部の液体に、数千ボルトの電圧をかけることで帯電させ、静電気の帯電による反発力を利用することにより、液体を霧状にします。

表面に凹凸があっても均一な塗布が可能であり、液体の使用効率が他の塗布方式に比べ非常に高いのが特徴です。

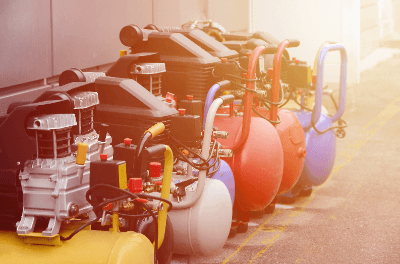

2. 空気方式

圧縮した空気によって、ノズルの内部の液体に高圧圧力を加えます。そして、液体を速い速度で静止空気にぶつけ、この時に生ずる空気抵抗を利用して液体を霧状に分裂させます。

3. 超音波方式

ノズルの先端部に霧化面があるチップが付いています。チップの超音波による振動で、液体が均一にノズル表面に広がります。液体は超音波出力が表面張力を超えると霧状になって噴霧されます。無駄な飛び散りがないため、液剤のロスが少ないのが利点です。

スプレー塗布装置の特徴

1. 膜厚が均一

スプレー塗布は、微細な液粒子を吹き付けるので、膜厚が均一になります。膜厚は数百nm~数百µmの間で、制御が可能です。塗布装置の設定で容易に変更できます。

また、膜にせずに、ミストの液滴を基板などに点在させることも可能です。

2. 微粒子コーティングが可能

スプレー塗布装置は、金属・カーボン・硝子・蛍光体などの様々な微粒子の液体に対応できます。液体の粘度は、数cP~数千cPの間で幅広い対応が可能です。

3. 凹凸基材へのコーティングが可能

スプレー塗布装置は、対象面が凹凸になっていても、膜厚が一定に保たれます。凹凸がある基材の側面や角部なども3次元塗布により、均一に成膜が可能です。

4. 液剤コストが抑えられる

スプレー塗布は、ミストの飛散を最小限に抑えるので、液剤コストが低減できます。また、基材にソフトに液滴が付着する特性があり、薬剤の跳ね返りがないのも影響します。

5. 作業環境がクリーンである

液滴は対象物に向かって飛び、跳ね返りもないメリットがあります。したがって、空気中に飛散する量はほとんどなく、作業者や環境に優しいことが利点です。

スプレー塗布装置の選び方

1. ノズルヘッドの移動速度

スプレー塗布装置は、ノズルヘッドの移動速度が速い方が、薄い膜の塗布が可能です。ノズルヘッドの移動を高速にするには、ノズルヘッドのガイドの強度を上げ、装置の剛性を上げる必要があります。

また、塗布装置の重心を下げて、振動を小さくします。さらに、ノズルヘッドの移動を速くするほど、塗布量を少なくできるので、膜厚の均一性が向上し、生産効率が良くなります。

一方、スプレーする液体の圧力を上げて、膜厚のばらつきを小さくすることも必要です。望ましい条件として、液圧ポンプがノズルの近くにあることが挙げられます。

2. 塗布液の圧力

塗布液の圧力を高くした方が、塗布粒径を制御しやすくなります。幅広く粒径を設定できるようになります。

3. ノズルヘッドの形状・寸法

塗布ノズルの形状や寸法の選定も重要です。例えば、ノズル出口を楕円形にすると、スプレー放射角が調整できます。また、塗布液の粘度により、ノズル出口の形状・サイズを選定します。

参考文献

https://www.daitron.co.jp/products/coater_bake.html

https://www.keyence.co.jp/ss/products/measure/sealing/coater-type/spray.jsp

https://www.spray.co.jp/automated_systems/jp_spray_machines.aspx

https://www.nagase-nte.co.jp/product/mm/mm-strength.html

https://sanryucom.wordpress.com/

https://www.incom.co.jp/products/detail.php?company_id=5581&product_id=12909