レベルゲージとは

レベルゲージとは、液体や粉体などの容器内のレベルを計測・表示するために使用される装置です。

産業プロセスにおいて、正確なレベルの監視は重要な要素です。レベルゲージは液体や粉体の漏れや過剰な充填を検知するために使用されます。これにより、事故や環境への悪影響を予防することが可能です。

また、材料の正確な監視と制御も可能で、材料の無駄や過剰な使用が避けられるため、コスト削減につながります。ただし、レベルゲージの測定は一定の原理や技術に基づいています。各タイプのレベルゲージには特定の制約が存在するため、適切なレベルゲージを選択して制約を理解しておくことが重要です。

レベルゲージの使用用途

レベルゲージは、さまざまな産業用途で使用されます。特に、直接目視ができないタンク内の液体残量の確認などに使用されることが多いです。

レベルゲージは、ボイラーに使用されることがあります。ボイラーは、水や蒸気を生成するための装置であり、正確なレベル制御が重要です。ボイラーの適切な水位管理は、安全性と効率性の確保に不可欠です。

また、液体燃料タンクに使用されることもあります。正確な燃料レベルの監視を行うことで、燃料供給制御や管理が容易になります。荷受量・荷卸量確認のために使用されることも多いです。

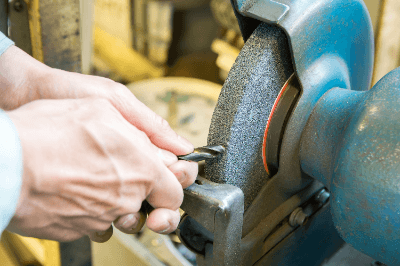

また、自動車向けのオイルレベルゲージは、必要な際にタンクに差し込んで使用する場合があります。エンジンオイルのレベルを目視するために使用されることが多いです。レベルゲージによって、ドライバーや整備者にオイル補充・交換を促します。

レベルゲージの原理

レベルゲージは、液体や粉体のレベルを測定するために物理的な変化を検出することが多いです。さまざまな原理や技術が使用されますが、いずれも物理的な変化を目盛などで検出することでレベルを推定します。

特に、ガラスゲージ式などのレベルゲージは物理学におけるパスカルの原理を応用しています。パスカルの原理とは、圧力が液体や気体に均等に伝わるという原理です。パスカルの原理によれば、液体中の圧力は液位に比例するため、液体の高さが増えると液体の圧力も増加します。

流体がある一定の量まで入ったタンクは、境界面において圧力が平衡の状態にあります。このタンクにレベルゲージを接続し、一部の流体がゲージ内に流れ込みます。すると、タンク内の液面とゲージ内の液面が等しい高さとなります。

タンク内を直接確認することが不可能であっても、この原理を利用することによってタンク内の液面高さを確認することが可能です。

レベルゲージの種類

レベルゲージには多くの種類があります。特にガラスゲージ式やフロート式が代表的です。

1. ガラスゲージ式

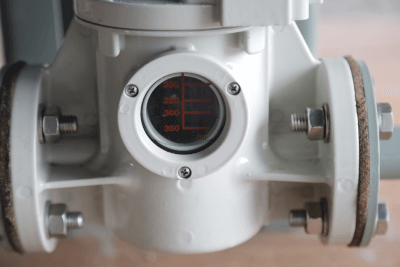

ガラスに入った液を目視で確認するレベルゲージです。透明なガラス管が使用され、液体がガラス管内に上昇することでレベルを表示します。

ガラス管はタンクに取り付けられ、液体がタンク内で上昇および下降するとガラス管内の液体レベルも変化します。使用者はガラス管の目盛りやマークを確認することで、液体のレベルを把握することが可能です。

シンプルで信頼性が高く、視覚的な監視が容易です。ただし、高温や高圧、腐食性のある液体には適していない場合があります。これらの液体で使用すると、ガラスが破損・腐食することがあります。

2. フロート式

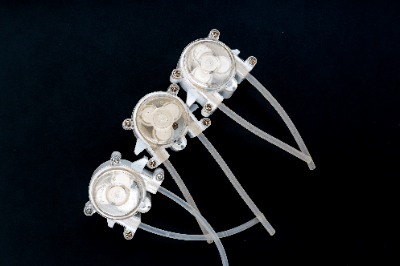

浮遊体 (フロート) が液体のレベル変化に応じて上下に移動し、それを検出することでレベルを測定するレベルゲージです。フロートには磁性体やワイヤが取り付けられており、タンク内のレベルに合わせて上下に移動します。

フロートの位置を検出するための磁性センサーが配置されている場合は、マグネットフロート式と呼びます。非接触型であるため、高温・高圧または腐食性のある液体などの厳しい環境でも使用することが可能です。

ただし、フロートに流体が付着する可能性があり、粘着性流体や汚泥を含む場合にはやや不向きです。

参考文献

https://www.klingage.co.jp/expound.html

http://www.nihonkeiki.com/ekimenkei/

https://car-moby.jp/article/car-life/automobile-inspection-maintenance/about-the-oil-level-gauge/