蒸気流量計とは

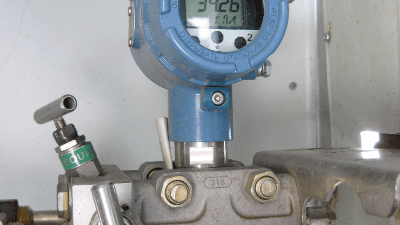

蒸気流量計とは、蒸気の流量を測定するための計測装置です。

通常は水蒸気を指します。蒸気は熱エネルギーを持った気体であり、その流量を正確に計測することは工業プロセスやエネルギー管理において重要です。蒸気は、多くの産業プロセスで使用される重要なエネルギー源です。

蒸気流量計を使用することで、蒸気供給を正確に制御し、プロセスの安定性や効率を向上させることができます。また、適切な蒸気流量の維持により、生産性の向上やエネルギーの節約が可能となります。

また、蒸気システムのメンテナンスや故障検出にも役立ちます。正確な蒸気流量のモニタリングにより、蒸気漏れなどを早期検知可能です。これにより、システムの信頼性向上や機器の寿命延長に貢献します。

蒸気流量計の使用用途

蒸気流量計は産業において幅広く使用される計装機器です。以下は蒸気流量計の使用分野一例です。

1. 発電所

蒸気タービン発電所では、ボイラーから生成された蒸気の流量を測定するために蒸気流量計が使用されます。これにより、発電量の計量や効率の最適化が可能です。

また、コジェネレーションシステムのガスタービンにおいても蒸気流量計は使用される場合があります。コジェネシステムは、同時に電力と熱エネルギーを生み出すシステムです。ガスタービンによって発電された排熱を利用して蒸気を生成する場合が一般的です。

2. 製鉄・金属製錬工場

製鉄所において、高炉は鉄鉱石を鉄に変換する主要なプロセスです。高炉内で鉄鉱石を溶解するために、酸素を噴射する際に蒸気が使用されることがあります。この場合、酸素供給や反応ガスの制御のために蒸気流量計が使用されます。

金属精錬工場の主要プロセスは、金属の溶解工程です。金属溶解炉を有し、高温の排ガスを排出しながら鉱石を溶解させます。排ガスの排熱を蒸気として取り出すことが多いため、蒸気流量計が使用される場合が多いです。

3. 食品加工工場

食品加工工場では、製品の加熱が必要となることが多いです。加熱装置や加熱ジャケット付きタンクに蒸気が使用されています。蒸気流量計によって加熱プロセスに必要な蒸気の供給量を測定し、製品の品質や加熱効率を管理します。

蒸気流量計の原理

蒸気流量計に共通する基本的な原理は、流量に比例する物理的なパラメータの変化を測定することによって蒸気の流量を推定します。

具体的なパラメータは蒸気の温度、圧力、振動、または熱散逸など、測定方法やセンサの種類によって異なります。

蒸気流量計の種類

蒸気流量計はさまざまな種類が存在します。以下は蒸気流量計の代表的な種類です。

1. 差圧式

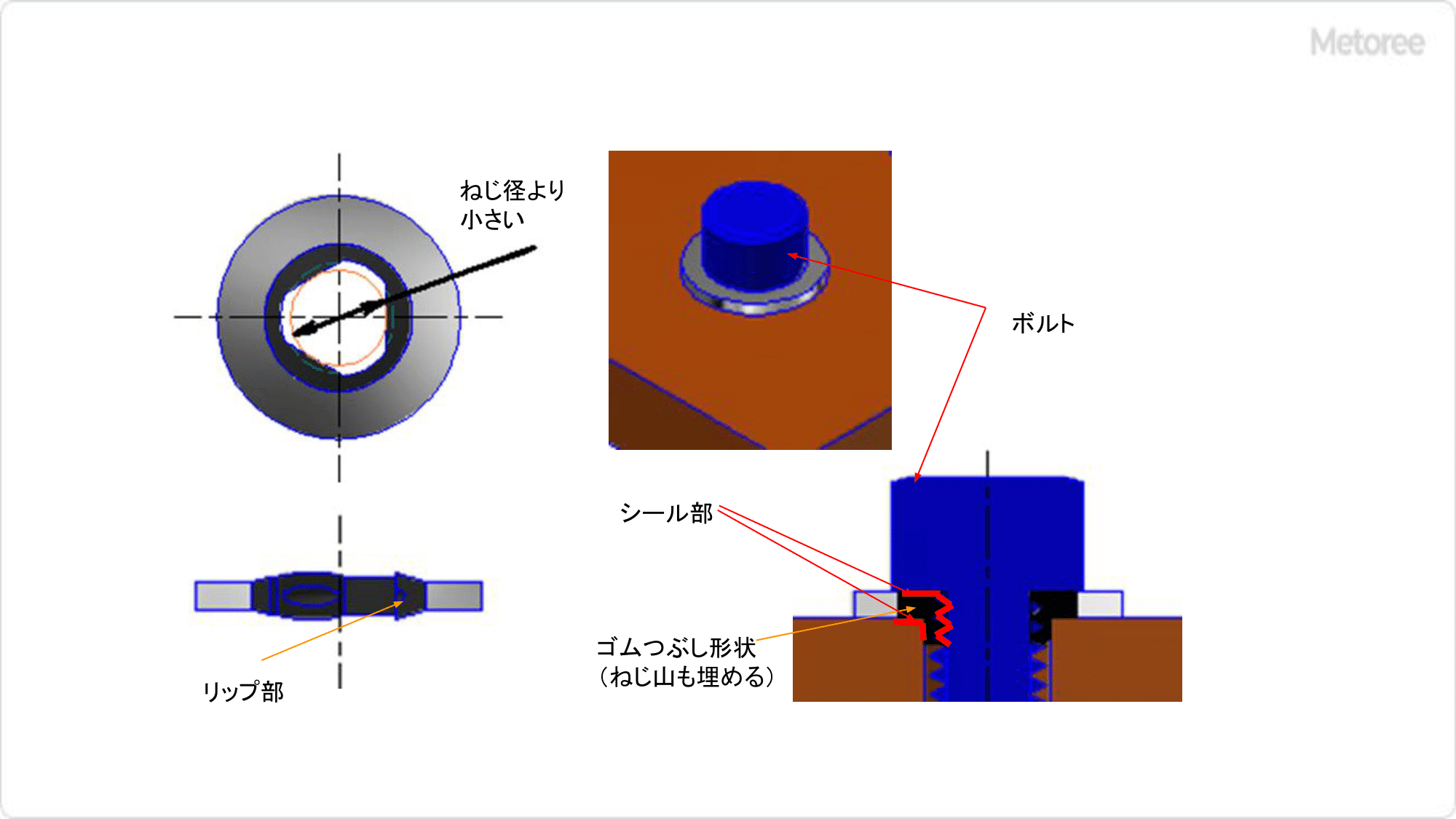

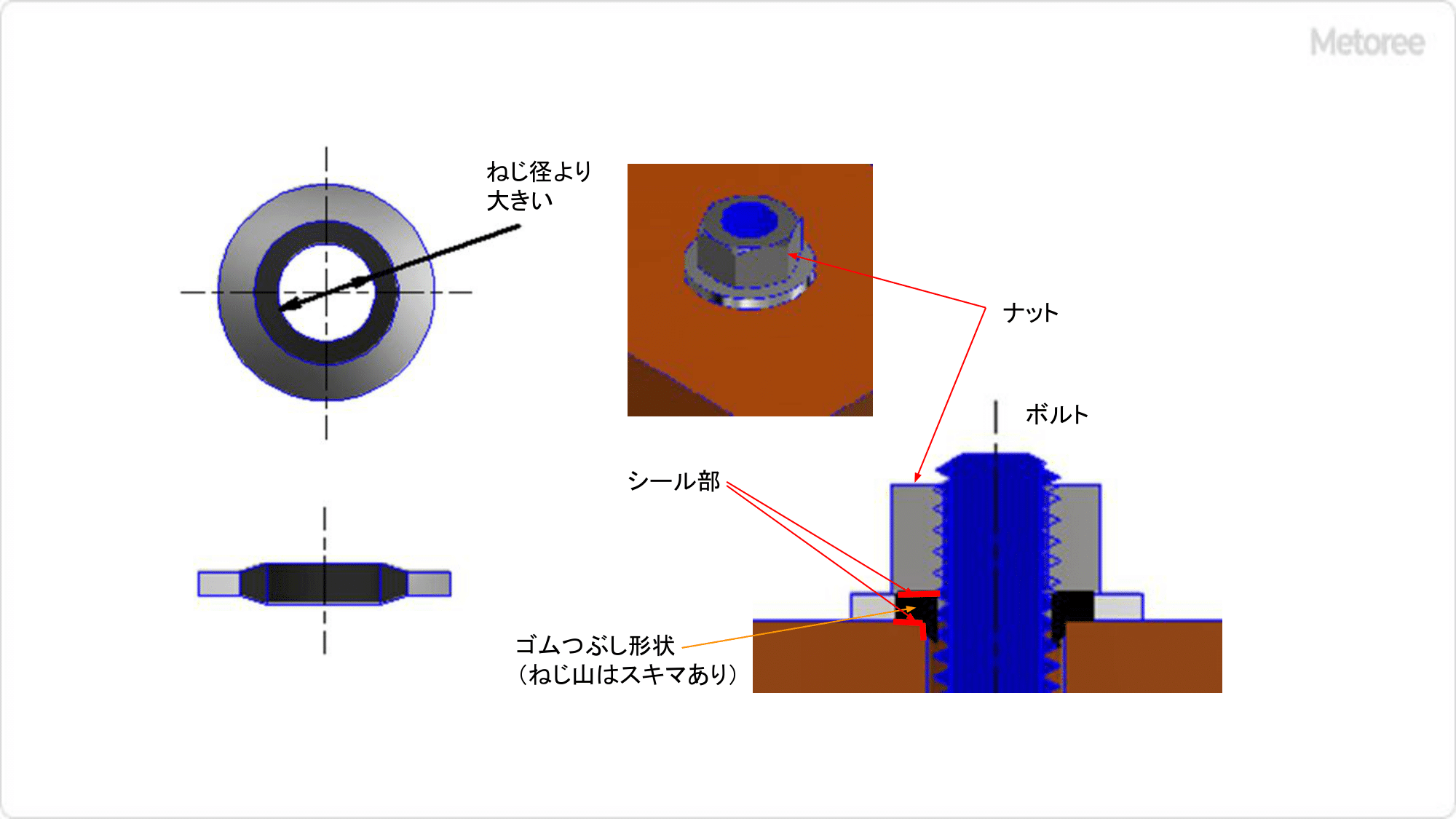

差圧式蒸気流量計は蒸気の流れるパイプに特定のデバイスを設置し、流れによって生じる圧力差を測定する流量計です。圧力差は蒸気の流量と関連しているため、計算によって流量を推定します。大口径でも安価である点が特徴です。

特定のデバイスにはオリフィスプレートやピトー管などであり、オリフィスプレートが最も多く使用されます。オリフィスプレートは流体流量を制約するためにパイプ内に設置される円形の板状デバイスです。小型で軽量かつ取り付けが容易な点が特徴です。

差圧式蒸気流量計は蒸気の流れを制約するため、パイプ内の圧力が低下します。このため、一定の圧力損失が発生します。設計や選定時には、圧力損失に注意が必要です。

2. 超音波式

超音波式蒸気流量計は、超音波の反射速度によって蒸気の流量を推定する流量計です。超音波を発信する発信機と受信機で構成されます。

超音波を発信すると、配管内の蒸気の速度によって位相が変化します。変化した位相の超音波を受信機側で受信します。非接触で流量を測定可能で、圧力損失が存在しない点が特徴です。

3. 渦式

渦式蒸気流量計は、配管内で発生するカルマン渦の数と周期によって流量を推定する流量計です。渦発生体と渦検知のセンサによって構成されます。

渦発生体から発生したカルマン渦の周期を渦検知のセンサで測定します。流体の平均流速を測定することが可能です。渦発生体の形状や渦検知センサの種類はさまざまで、使用する蒸気の流量や管内径などから選定する必要があります。

可動部がなく堅牢であり、測定精度が極めて高い点が特徴です。

参考文献

https://www.oval.co.jp/techinfo/keisoku/vortex.html

https://www.oval.co.jp/techinfo/keisoku/ultrasonic.html

https://www.fujielectric.co.jp/products/instruments/products/flow_ultra/FSJ.html