搬送ロボットとは

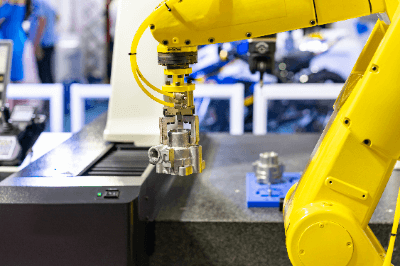

搬送ロボットとは、組立機械や加工機械の間に設けることで工程間切り替えを自動で行う産業用ロボットの1つです。

センサーで移動させる位置を設定するものから、画像認識で搬送先を自動で判断して搬送するものまで、さまざまな種類が存在します。具体的には、単純用途に適しているスライダー、EMS用途で有効であるスカラロボット、工場内を自由に動き回ることができる自律ロボットなどです。

搬送ロボットの使用用途

1. スライダー

スライダーは、前後の2方向 (1軸) しか移動できない特徴があります。モーターとしては、サーボモーターやステッピングモーターを用います。

機構が簡単な分、安価に利用可能です。重量物の搬送やトラックの荷台への搬入・搬出にも使用されています。

2. スカラロボット

スカラロボットは、水平移動に特化した多関節式のロボットです。コンベアから搬送されてきたワークをつかんで横のコンベアに移動させたり、容器の中に入れたりといった役割があります。

省スペースで稼働できる点がメリットであり、搬送ロボット以外にもワークの組付けやネジ締めなどでも使用されます。

3. 自律ロボット

自律ロボットは、工場内の離れた場所にワークを移動させることに特化しています。「Autonomous Mobile Robot」の略称で「AMR」とも呼ばれます。

人とロボットが共同で搬送業務を行える点が特徴的です。例として、倉庫内で人がラックから物を取り出して、物の搬送は自律ロボットが行うなどの用途が挙げられます。

自律ロボット導入のメリットは、作業者の移動距離削減や作業人員の削減などです。

搬送ロボットの原理

搬送ロボットがワークを認識して移動させる際、XYZの座標をあらかじめ設定しておくと、動作させることができます。また、その他の方法として最近主流になってきているのが、画像認識を用いた座標認識です。

上部から撮影を行い、スペースを判断します。そして、自動で積載すべき場所を判断して積載します。事前に座標を設定しなくてよいメリットはありますが、コストが多少かかってしまうところが難点です。

搬送ロボットの構成

一般的なロボットは、6軸の構成となっています。その理由は、3次元空間で物体の位置と姿勢を直行座標系で表した際に、自由度は6になるためです。XYZ軸方向で各1の自由度を持ち、XYZ軸周りの方向で各1の自由度を持っています。ロボットに自由度が6あることで位置と姿勢を制御しながら3次元で作業することが可能になります。

産業用ロボットは動作を行い作業するマニピュレータ、マニピュレータを動かして制御するコントローラ、マニピュレータに動作を教えるプログラミングペンダントで構成されています。基本的にはこの3要素です。

マニピュレータの6つの軸には、ACサーボモーターを使用して制御するのが一般的です。それぞれ体の旋回、体を前後に動かす下腕、腕を上下に動かす上腕、腕を回転させる手首旋回、手首を回転させる手首回転の6つに分かれます。

搬送ロボットのその他情報

1. 搬送ロボットの市場規模

搬送ロボットの市場規模は増加傾向にあり、2018年度時点では約160億円でしたが2020年度では約200億円程度となります。

現在では、病院における利用や飲食店における配膳、倉庫の物品搬送用途が主な使用用途となっています。企業は人件費とロボット導入コストを比較検討した上で、搬送ロボットを取り入れ始めています。

参考: 搬送ロボットの市場規模

2. 搬送ロボットの課題

労働力不足の解消に大きな期待がされている搬送ロボットですが、課題も存在します。一番の課題は導入コストです。現在搬送ロボットが導入されている業界は、大規模であったり高い売り上げが期待できたりする分野に限られています。

導入にかかるコストが高いため、取り入れられていない企業が多いです。また、動作の安定性も課題となっています。経路上に予定外の障害物があったり、想定外の事象が発生したりすると動作できません。搬送が必達である重要な現場では、導入が難しい現状があります。

ただし、近年では自動で障害物を避けたり、AIを導入して自動でイレギュラーに対応したりする搬送ロボットも登場しています。

3. 病院における搬送ロボットの活用

搬送ロボットは、病院での活用方法も期待されています。医療分野は慢性的に人手不足であるため、ロボット導入での省人化が求められています。搬送ロボットは、スタッフに代わり薬や検体の搬送を担うことが可能です。

また、搬送ロボットにセンサーを設置することで、最適な巡回経路を判断できます。現在では、エレベータに自動で乗り降りするなどの技術も実現されています。

患者への情報提示を行うためのディスプレイも有しており、患者とのコミュニケーションを取ることが可能です。

参考文献

https://www.yano.co.jp/market_reports/C62106500

https://robotstart.info/2019/06/21/moriyama_mikata-no91.html