熱量計とは

熱量計とは、カロリーメーターとも呼ばれる装置で反応熱などを測定する装置です。

化学反応で生じる熱量や燃焼時に発生する熱量、相転移時に発生する熱量などを測定することが可能です。熱量計は断熱型熱量計、等温壁熱量計、等温熱量計の3種類に分けられます。

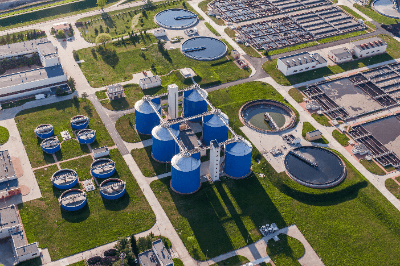

製造業においては非常に大きなスケールで原料の加熱、薬品の混合、反応などを行うため、プロセスの途中で発生する熱量を把握することは保安上重要です。熱量計を用いて、各プロセスの熱量を解析します。

熱量計の使用用途

1. 保安防災データの取得

熱量計は化学反応を行うメーカーにおいて、保安防災データの取得に用いられます。メーカーの製造現場では非常に大きなスケールで化学反応を行うため、プロセスで大きな熱量が発生すると暴走反応を引き起こす可能性があります。懸念がある反応やプロセスで熱量測定を行い、危険性を評価します。

2. 材料の熱分解温度の解析

その他の用途は、高分子や無機材料の相転移、熱分解時に発生する熱量を示差走査熱量計 (DSC) での評価用途です。化合物の化学構造、結晶構造によって相転移温度は異なるため、研究開発において熱量計を用いた相転移温度測定などが行われます。

熱量計の原理

熱量計は、反応中に発生する熱量を測定する装置です。化学反応のほか、化合物の溶解、混合、相転移時に反応系中で発熱、もしくは吸熱が起こります。

測定対象の熱を熱量計内の熱容量が既知の物質に置き換えて、その温度変化を測定します。もしくは、温度を一定として、融解を受けた潜熱量などから熱量の計算を行います。

1. 断熱型熱量計

断熱型熱量計では試料から発生した熱量は外壁を伝わらず、全て試料容器の温度変化に費やされます。断熱を実現するために、試料容器と取り巻く外壁との間の圧力を10-4 Pa以下に減圧しつつ両者の温度を同一に制御しています。

2. 等温壁熱量計

熱変化を起こさせる試料容器を一定の温度に保った等温容器の中に支え、測定容器と等温容器の間は可能な限り熱交換の小さい条件にした熱量計です。

両者の間に空隙をもうけており、試料容器の熱容量が大きい場合は空気が満たされており、小さい場合は真空状態です。測定容器の外部の温度条件を可能な限り一定にし、測定容器中で熱変化を発生させます。

温度-時間曲線を描くことで、みかけの温度上昇に熱のリーク補正を加える方法で熱量を算出します。

3. 等温熱量計

相変化等温熱量計を例に説明すると、ある物質の2つの相が共存する温度において熱の出入りがあると一方の相から他方の相に移り、その際に起こる体積変化等を測定することで熱量を求める熱量計です。

熱量を算出する手法としては、発生したガスの体積を測定したり、重量の変化を測定したりする手法があります。

熱量計の種類

試験管などの小さなスケールでは、化学反応で生じる発熱が問題となることは少ないです。しかし、工場で数十、数百リットル以上のスケールで反応を行った際に大きな熱が発生すると暴走反応や爆発が起こる危険性があります。

そのため、熱量計を用いて各プロセスで生じる熱量を解析します。用途に応じて様々な熱量計が販売されています。

1. プロセス安全性評価

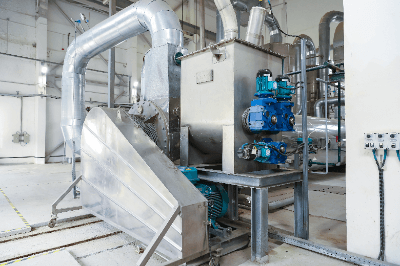

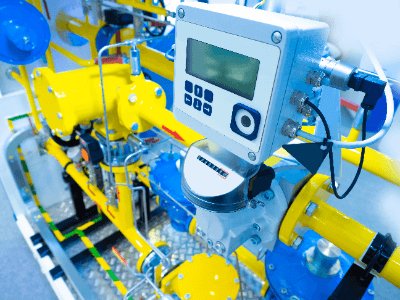

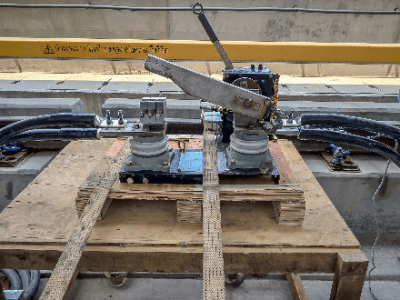

プロセスの安全性を評価する用途では、工場の反応釜を模した系で反応プロセスを進めて途中で生じる熱量測定を行います。

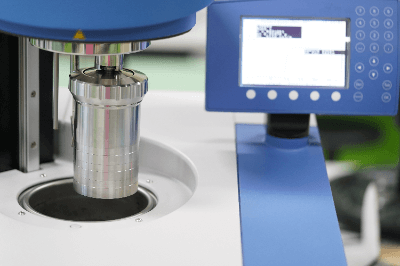

2. DSC

材料評価に用いる示差走査熱量計 (DSC) は少量のサンプルを入れて温度を変えていき、それぞれの温度で生じる熱量を測定します。温度に対する熱量の変曲点、ピークから相転移や分解が起こる温度を解析可能です。

3. ARC

また、熱量計には暴走反応の解析に用いる装置もあります。この装置はARCと呼ばれ、分解時に発熱して暴走反応を引き起こす化合物の発熱量、発生圧力を測定します。

参考文献

https://www.mt.com/jp/ja/home/products/L1_AutochemProducts/Reaction-Calorimeters-RC1-HFCal.html