ボール盤とは

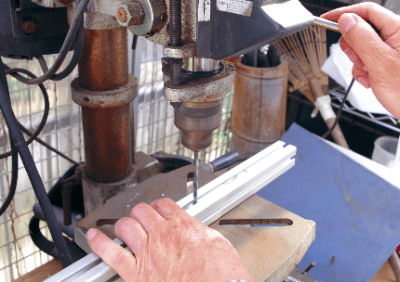

ボール盤 (英: drilling machine) とは、木材・樹脂・金属などの素材に穴をあけるための工作機械です。

テーブルに素材を固定し、主軸に取り付けたドリルやリーマなどの切削工具を回転させ、主軸を素材に向かって下げていくことで穴あけ加工を行います。ボール盤で可能な加工は、穴あけ加工・穴広げ加工・リーマ加工・タップ立て加工・座ぐり加工・中ぐり加工などです。

この機械が日本で「ボール盤」と呼ばれる語源は、オランダ語の「boor-bank」 (ドリル台) と言われています。

ボール盤の使用用途

ボール盤は、大量生産前の試作部品の加工や修正に多く使われています。加工物に穴を開ける用途が一般的です。ボール盤はフライス盤や旋盤などとは異なり、小型のものが多いので、手軽かつ簡単に穴あけの作業を行えるのが特徴です。

自動化の面では、フライス盤やマシニングセンタなどの方が優れているので、ボール盤は大量生産には不向きです。他の工作機械よりも安価であり、DIYなどの個人でのものづくりにも活用されています。

ボール盤の原理

ボール盤は取り付ける工具を取り換えることで、様々な加工が可能となります。

1. 穴あけ加工

ボール盤の基本的な使い方で、ドリルで加工物に穴をあけます。ドリリングとも呼ばれ、通常のソリッドドリリング加工や、穴の中心に円筒を残して大径の穴をあけるトレパニング加工などがあります。

2. 中ぐり加工

中ぐりバイトと呼ばれる切削工具を使用して、ドリルであけた穴の内径を広げて、寸法精度を出します。

3. 座ぐり加工

座ぐりドリルを使って、ドリル穴の上部に、大径の段を加工します。6角穴ボルト用に多く使われます。

4. リーマ加工

リーマと呼ばれる工具を用いて、ドリル穴の精度を高めるための加工です。主軸やチャックなどが振れると、加工精度が悪化するので、剛性を上げることが重要です。

5. ねじ切り加工

ドリルであけた穴に、タップと呼ばれる工具を使用して、めねじのねじ山を作る加工です。タッピングまたはタップ立てとも呼ばれます。

ボール盤の種類

ボール盤には様々な種類があります。代表的な種類は以下の通りです。

1. 直立ボール盤

最も一般的なボール盤で、床に据え付けられます。上下方向に主軸ヘッドを手動または機械式で動かし、主軸の真下に置かれた加工物にドリルで穴あけ加工します。主軸の回転数は、減速ギアを入れ替えることで変更できます。穴径は13~50mm程度です。

2. ラジアルボール盤

直立ボール盤よりも大きなボール盤です。主軸ヘッドが可動式のアームに取り付けられており、アームを動かすことで、大きな加工物を動かさないままで何箇所もの穴あけができます。

3. 卓上ボール盤

最も小型のボール盤で、主にDIYや簡単な加工などに使われます。直立ボール盤より精度は落ちますが使い勝手は良いと言えます。穴径は13mm程度までです。

4. タレットボール盤

主軸に複数種類の工具を取り付けた旋回台を設け、工具を順次変更することにより、複数の作業工程が可能です。

5. NCボール盤

数値制御により、精度の高い加工を自動で行います。

6. その他のボール盤

多軸ボール盤は、主軸の数を増やしたボール盤で、複数の穴を同時に加工することが可能です。主軸の数は50の物も存在し、汎用機ではなく特殊な部品などの加工に使用されます。多頭ボール盤は、主軸ヘッドが多数備えられ、1台で穴あけ・座ぐり・ねじ立てなどの加工が順次行えます。

ボール盤のその他情報

ボール盤の使い方

1. ドリルを確実に取り付ける</br /> ドリルをチャックに確実に締め付けないと、加工中に空転して加工精度が低下し、ボール盤が損傷します。

2. 安全第一

手袋の使用は、ドリルに巻き込まれる恐れがあり、非常に危険です。また、保護めがねを確実に着用することが必要です。

3. 加工物の固定

加工物は、クランプやバイスを使って確実に固定する必要があります。締め付けが弱いと、加工物が振れ回されて危険です。

4. 適切な回転数

ドリルの直径や加工物の硬さなどによって適切な回転数や送り速度を選ぶ必要があります。

参考文献

https://www.kousakukikai.tech/drilling/

https://electrictoolboy.com/media/25303/

https://www.bildy.jp/mag/drillpress-guide/#i-5

https://sakusakuec.com/shop/pg/1drill-press/

https://www.kousakukikai.tech/drilling/