超音波風速計とは

超音波風速計とは、風速計の1種で、大気中の風や排気口から出る風などの強さを測定するために、風向きや速さを測定する装置です。

風速計には複数の方式がありますが、超音波風速計は他の風速計のように2次元ではなく、3次元での立体的な観測が可能なのが大きな特徴です。つまり、風の吹上や吹き下ろしといった鉛直方向成分も観測することが可能になります。

また、機械的に可動する構造ではないため、強風でも破損の恐れが少なく、過渡的な変化にも追従しやすいのも特徴の1つです。

超音波風速計の使用用途

風速計は、屋外向けに雨や雪などに強いものから、屋内向けにクリーンルームや精密性が要求される製造現場での環境調査の使用に適したものまであります。中でも超音波風速計は、以下の用途で使用される場合が多いです。

1. 屋内での使用例

- クリーンルーム内気流変化の確認

- 液晶パネル

- LED製造のライン

- 住環境や冷蔵庫内監視

2. 屋外での使用例

- 大気拡散観測建設

- 土木の安全管理

- 底層気象及び極地気象測定

- 交通機関の安全運転

超音波風速計の原理

超音波風速計は、風速によって変化する音速の変化量で音速を測定します。超音波で風速が計測できるのは、空間の中で風が吹いているような状態、つまり運動している大気の中を音波が伝播する際には、音は風によって流されるために、伝わるまでの時間が変化するからです。

具体的には、向かい合わせたトランスデューサー (超音波送受信器) の間を、発信部から発信した超音波パルスが受信部で受信されるまでの時間から、超音波が2点間を伝播する所要時間を計測し、双方からの伝播時間を比較しています。空気に動きが無い状態では、すべての方向の超音波パルスの伝播時間が等しくなります。

しかし、風等の影響がある場合、伝播時間は等しくなりません。風下方向に発射された超音波と、風上方向に発射された超音波が、対面のトランスデューサーに到達する時間には差異が生じます。この原理を利用し、それぞれの対のトランスデューサー間での伝播時間の変化を元に、システムが風速と風向の値を算出します。

超音波風速計の種類

1. 2次元 (2軸) 超音波風速計

2つのトランデューサー間の超音波パルスを送受信する時間から、水平の風向風速の測定が可能です。

2. 3次元 (3軸) 超音波風速計

2次元超音波風速計に加え、鉛直成分風速 (吹き上げ・吹き下ろし) の3次元風速の測定が可能となり、立体的な観測が可能となります。3方向120度の角度で測定します。

超音波風速計のその他情報

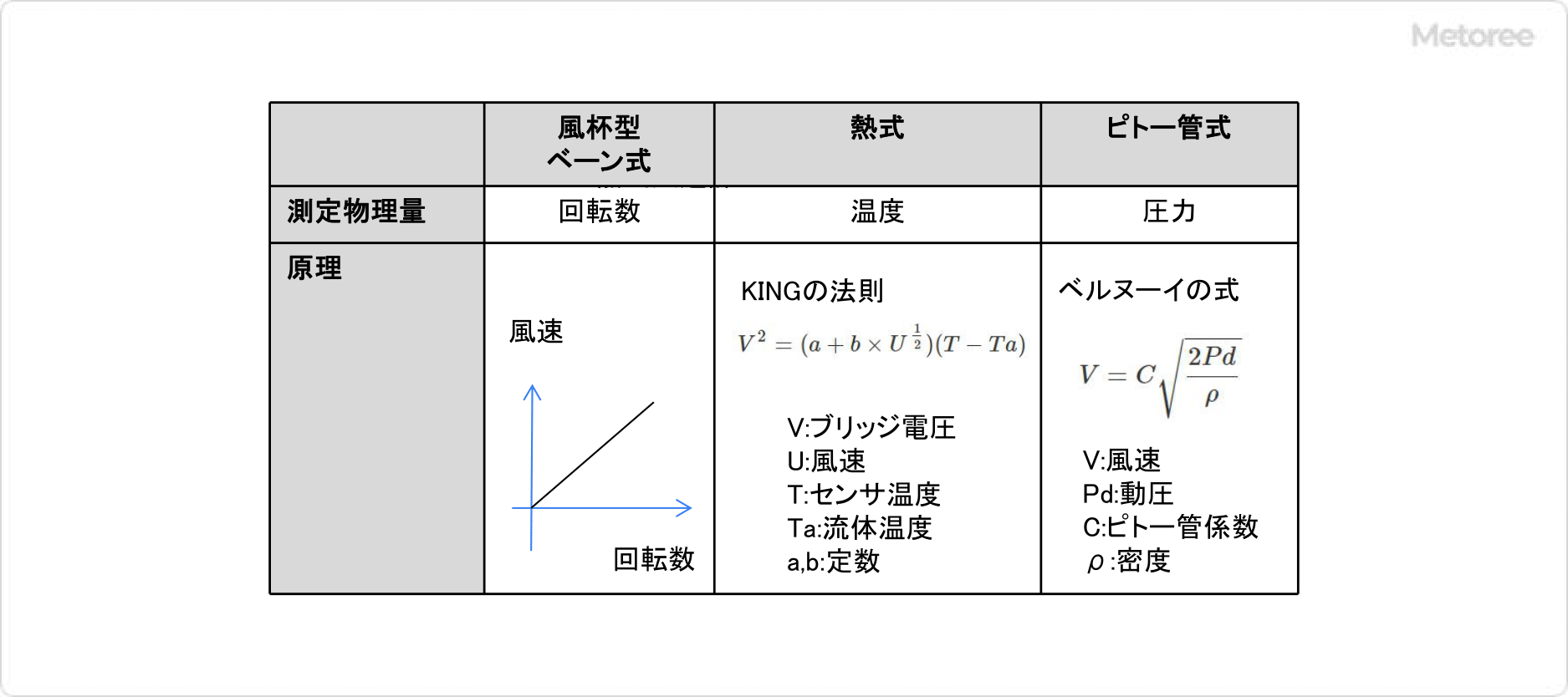

風速計の種類

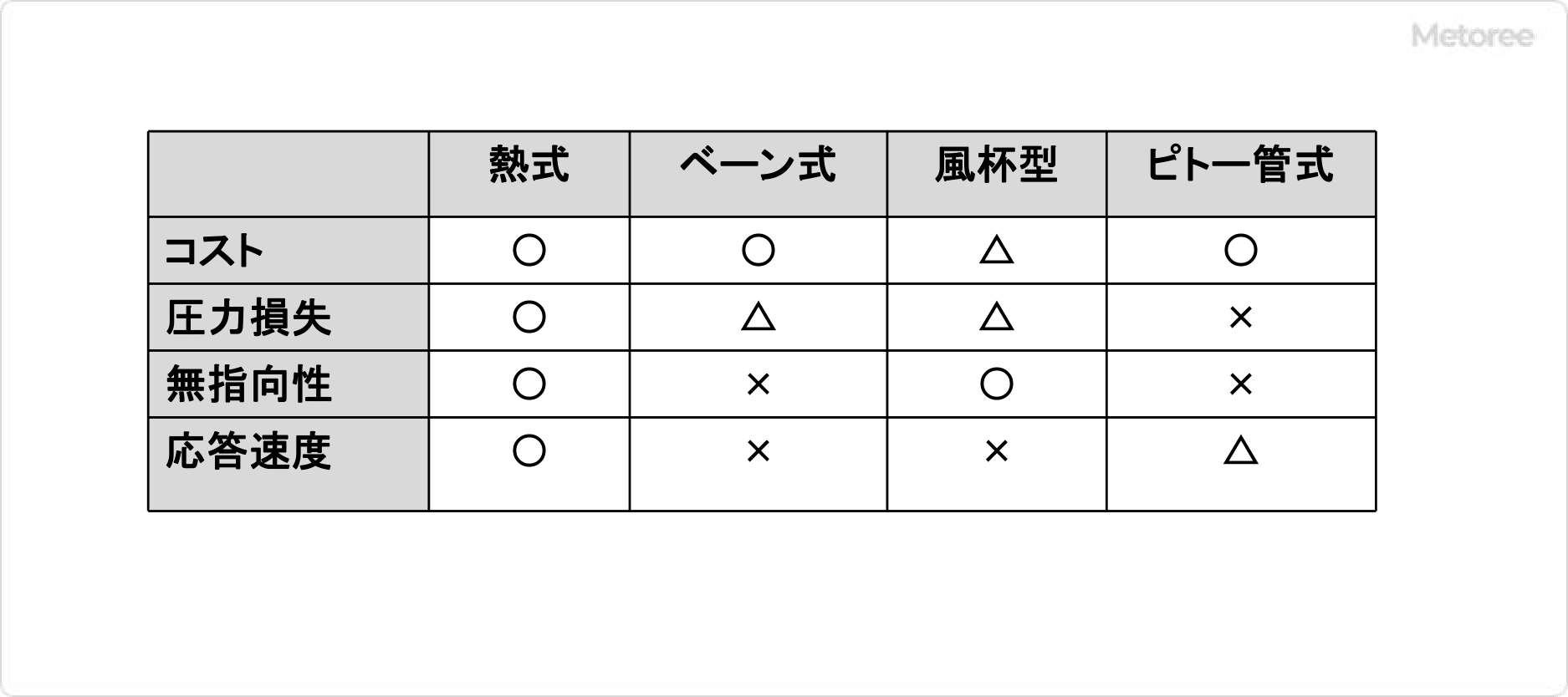

1. 熱式風速計

熱式風速計は、熱を持ったセンサーが、風によって冷却される際に生じる電気抵抗の変化を利用して風速を計測します。風速以外にも風量、風温、湿度、圧力などの項目も測定できるのが特徴です。

空調機器の検査やメンテナンス、クリーンルーム内や製造現場の環境検査など、主に屋内で使用されます。

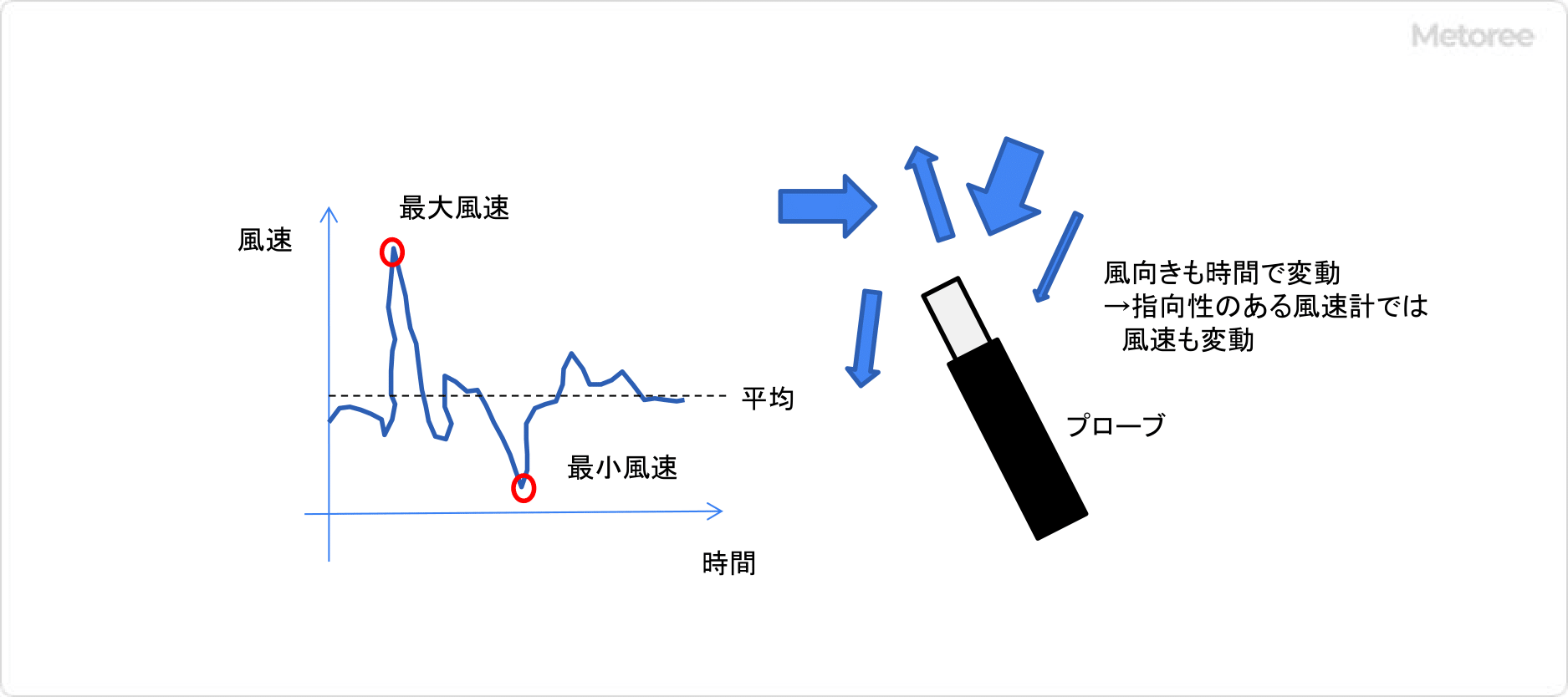

2. ベーン式風速計

ベーン式風速計は、扇風機のような回転翼の回転数から、風速を計測します。手軽に持ち運びできるので、屋内外問わず広く使われます。ただし、計測時には風速計を、風の向きに上手く向けなければなりません。

3. 風杯型風速計

風杯型風速計は、風を受けた風杯という半球状の部品が回転軸を中心に回る速度によって風速を計測します。風杯は通常2つか3つ備えられています。2次元に対して方向を問わずに計測することが可能です。

クレーンなどの高所や鉄道、ロープウェイ等の強風監視に使用されます。風向きによらず風速だけを知りたい場合に向いている風速計です。

4. 風向風速計

風向風速計は自由に回転できる本体の一方にプロペラがあり、その反対側に垂直尾翼があります。風が吹くと垂直尾翼によって自動的にプロペラが風上を向き、正しく風速を計測できるのが特徴です。気象観測や屋外での環境調査に使用されます。

参考文献

https://metoree.com/categories/anemometer/

https://www.rex-rental.jp/feature/37/anemometer#p03-01