ダイカストとは

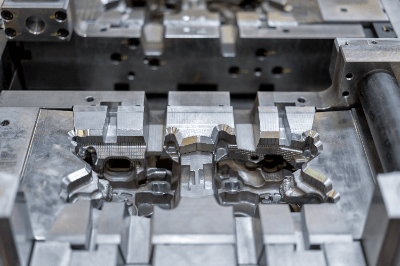

ダイカスト (英語:die casting) は、加熱して溶融した材料を金型に流し込んで成形する鋳造法の一種です。

溶融する材料は、アルミニウム・亜鉛・マグネシウムなどの金属が用いられます。製造工程は自動化されており、大量生産に向いています。また、一度金型を作製すれば、連続的に利用できるため、コストの低さも利点です。

ダイカストという言葉は製造方法だけではなく、この方法で作られた製品自体を指すこともあります。他の鋳造法に比べ、方法が確立してから歴史が浅く、現在でも新しい工法が生まれています。

ダイカストの使用用途

1. 自動車部品

ボディの一部やウォーターポンプ周りのカバー・エンジン・トランスミッション・エアコンのコンプレッサなど、複雑な形状の部品を含め、様々な自動車部品で使われています。

最近では電動化や軽量化のニーズに伴い、パワーステアリング周りの部品や、コントロールユニットのカバーにも使われています。自動車部品は複雑な部品が多く、また放熱性も必要なので、アルミダイカストを使用する場合が多いです。ABSなどの樹脂による代替品もありますが、アルミダイカストは、自動車部品には現在も欠かせないものになっています。

2. 家電製品

テレビ・エアコン・洗濯機・電気調理器など、身近な家電製品でもダイカスト製品が用いられています。

家電製品は自動車部品同様、精密な製品が多く、また大量生産が求められます。そのため、複雑な形状に対応可能で、生産コストが抑えられるダイカストが使用されます。

3. その他の製品

ダイカスト製品は、小型化や軽量化にも寄与しています。そのため、ゴルフ用品・カメラ・釣り具・OA機器・携帯電話など、軽さが求められる製品にも多く使われます。

ダイカストの原理

ダイカストには、いくつか種類があります。一般的な工法は、以下の手順です。

- ダイカスト金型の固定型と可動型を大きな力で押し合わせます。

- 押し合わせた空間に数十メガパスカルという高圧で、溶融した金属 (湯と呼ばれる) を注入します。

- 湯が固まったら、可動型を移動して部品を取り出します。

特殊な工法は以下の通りです。

1. 真空ダイカスト法

型を押し合わせた後、空気を抜き真空状態にします。真空状態にしてから湯を注入し、製品を取り出します。空気を除去するため、酸化物の抑制につながり、高品質の製品を作ることが可能です。

2. 無孔性ダイカスト法

型を押し合わせた後、型内に酸素を充填します。充填後に湯を注入し、製品を取り出します。酸化反応により減圧され巣の発生を防ぐ特徴があります。この方法は、強度が必要な製品に適しています。

3. 局部加圧ダイカスト法

型を合わせた後、湯を注入します。湯が半凝固の時点で、型の一部を再加圧する工法です。再加圧により、凝固時に収縮を起こしている部分に湯が補給できるため、ひけの少ない製品を作ることが可能です。

ダイカストのその他情報

1. ダイカストと鋳造の違い

鋳造は、高温の炉で溶かした液体状の金属を、砂・金属・ワックスなどの鋳型に流し込んで成形する方法です。基本的には外部からの力はかけずに、液体金属の自重とその後の流れを利用します。一方で、ダイカストは鋳造をさらに発展させた方法であり、液体の金属を圧力をかけて金型に注入して成形する方法です。

鋳造の場合、高温の液体金属は流動性がそれほど高くないため、自重だけでは型の隅々にまで行き渡るのに時間がかかります。さらに、凝固する際に収縮するため、寸法変化や流動の際に生じた皺などが欠陥になりやすいと言えます。

一方、ダイカストは、液体金属に圧力をかけて型に注入するため、型の隅々まで金属が早く行き渡ります。圧力をかけて成形するため、寸法精度が高く、表面粗さも優れています。このため、大量製造での高い生産性が実現可能です。また、高品質であるため、仕上げや検査工程を削減できる点が鋳造との大きな違いです。

2. ダイカストのデメリット

アンダーカット形状は不利

ダイカストは、成型後に製品を押し出して型から抜くため、抜き方向に対して垂直な横穴やフランジ部分などは、押し出すことが困難です。このような部分のことをアンダーカット形状と呼びます。アンダーカットのある製品を作るには、鋳造後に取り出すことが出来る置き中子を用います。金型が複雑になり、製造コストが上がることになります。

鋳造品より低強度

ダイカストでは高温の液体金属を高速・高圧で押し込むため、逃げきれなかった空気や金型と製品の分離を良くする離型剤の蒸発ガスが製品に巻込まれます。このため、内部に欠陥を含むことが避けられなく、強度が低下します。

熱間鍛造や冷間鍛造のように外部の力で塑性加工を加える場合は、この欠陥を押しつぶしすことが可能なので、ダイカストよりも強度が優れています。しかし最近では、この問題を解決するダイカスト法も開発されています。

初期費用が高い

ダイカストは金型形状が複雑であり、さらに耐熱・耐アルミ溶損性に優れる高価な素材を使用する必要があるため、初期費用が高くなる点がデメリットです。また、高温・高圧な負荷を一日に数百回や数千回繰り返し受けることになるので、寿命も長く持たず、ランニングコストが高くなります。

参考文献

https://www.taikennet.com/about.html

https://www.fujii-k.co.jp/recruit/die-casting-mold/

http://www.diecasting.or.jp/diecast/whats_diecast.php

https://www.diecast.co.jp/die-casting/

https://www.taiyoparts.co.jp/blog/2264/

http://hirakawa-in.co.jp/products/consumer/

https://www.hakkokinzoku.co.jp/forging-encyclopedia/hot-forging/superiority01.html

https://monoist.atmarkit.co.jp/mn/articles/1304/17/news019.html