差動プローブとは

差動プローブとは、オシロスコープなどで信号を測定するときに、コモンノイズと呼ばれるアースの振動など、信号を発信している機器とは関係のない場所から発生するノイズを検出し、アンプによって測定信号を増幅させて測定しやすくするための装置です。

USBやHDMIなどの通信において、正確に信号を出力側が検知するために必要になります。差動プローブは使い方を間違えれば、壊してしまう可能性や正確な出力が得られない場合もあるので、注意が必要です。

オシロスコープを販売している会社から、差動プローブが発売されている場合も多く、接続性が優れているので、オシロスコープと同じ会社の差動プローブを購入すると良いです。

差動プローブの使用用途

差動プローブは、多くの通信機器における試作品の製造段階や製品の試験段階で使用されます。USB接続やHDMI接続、DisplayPort接続、Ethernet、SATAなどの通信において、オシロスコープなどでノイズを検知して、そのノイズが製品に対して影響を及ぼさないか、ノイズに影響がある場所はどこかを検査するために使用されます。

差動プローブは高価な製品が多いので、購入前に使用する規格を満たしているかなどを正しく調べておくことが大切です。

差動プローブの原理

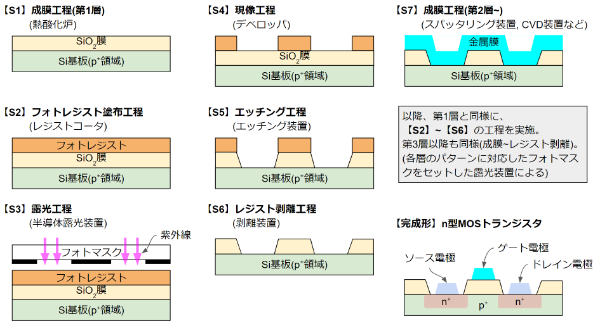

差動プローブは、2本の性質が全く同じアクティブプローブをまとめた構造となっており、片方のアクティブプローブを、測定対象の信号を発信する機器の接続部のプラス端子に、もう片方をマイナス端子に接続します。この2本のプローブから検出される信号の差を計測することで、コモンノイズの検出が可能です。

差動プローブには、オシロスコープで波形を測定しやすくするために、工夫されている製品が多く発売されています。低電圧の信号をオシロスコープで測定しやすくするために、アンプによって増幅したり、高電圧の信号を与えてオシロスコープに負荷を与えない様に一部の電圧をアースに逃したり、信号を明確な矩形波にしたりするなどさまざまです。

差動プローブを使用する信号に応じて、適切に選定すれば明確なノイズを測定することができます。

差動プローブのその他情報

1. 差動プローブの等価回路

差動プローブは、アクティブ・プローブを2本組み合わせた構成で、プローブの先端から直接半導体回路の入力端に接続されることから、入力容量が極めて小さい1pF 程度のものもあります。一方、入力抵抗は減衰器を介するパッシブ・プローブとは異なり、数十KΩ~1MΩ程度です。

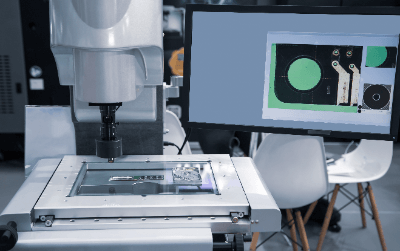

そのため、高インピーダンス回路に差動プローブを接続して波形を測定する場合は、プローブの影響を踏まえて測定結果を考察する必要があります。その際、差動プローブの等価回路を被測定回路に接続して、影響をシミュレーションすることが有効な手段です。

差動プローブの場合、片側のピンとGND間はメーカーが公表している入力抵抗と入力容量が並列に接続されたものとなります。もう片側のピンとGND間も同様に入力抵抗と入力容量が並列に接続されたものとなります。したがって、差動プローブの2本のピン間では入力抵抗が2倍、入力容量は半分となります。このインピーダンスが被測定回路に与える影響を踏まえた上で、測定結果を判断して下さい。

2. アクティブプローブ

プローブは、安定した信号を測定するために使用されるものです。プローブが無ければ、ケーブルが持つ容量成分の影響で回路動作が変わってしまいます。特に高い周波数の測定に強い影響を与えます。

アクティブプローブは、先端の入力部に半導体素子を使用するものです。アクティブプローブ自体の入力容量も非常に小さな入力容量を実現しており、1pFより小さな入力容量のものもあります。

プローブの入力容量も、波形に影響を与えます。パッシブプローブはアクティブプローブよりも容量成分が大きく、パルス立ち上がり部で波形の振動であるリンギングが大きく出ます。

3. 高電圧差動プローブ

差動プローブはフローティング状態の信号分を観測するのに適したものですが、一般的なプローブは差動電圧、対地電圧いずれも30V~100V程度の耐圧しかありません。商用電源など高い電圧を扱う回路でフローティング状態のポイントの測定には、大型の高電圧プローブが必要になります。差動電圧で6,000V以上、対地電圧2,000V以上のスペックのものが市販されています。

高電圧差動プローブを使う測定では、放電する恐れがあるため、2本のピン間距離を充分離さなければなりません。その結果、リード線のインピーダンスにより高周波領域でリンギングが発生し、振幅が大きく変動してします。その対策として、2本のリード線を捩って使う方法が有効です。

4. コモンモードノイズ

電気回路内のノイズは、ディファレンシャルモードノイズとコモンモードノイズに大きく分けられます。ディファレンシャルモードノイズとは、回路内の導線を通って伝導するノイズです。

一方、コモンモードノイズとは信号が一部大地や筐体を通て戻ってくるノイズで、入力信号とリターン時の信号が同位相のノイズです。コモンモードノイズは、ノイズの伝わり方が複雑であるため対策が難しいものとされています。

スイッチング電源の動作試験では、高電圧差動プローブが非常に有効な手段として使用されます。スイッチングレギュレータでは対地電圧が数百Vも変動するコモンモードノイズが発生します。

差動プローブを利用すると対地電圧の変動をキャンセルして観測できるはずですが、実際には差動出力に対地電圧の変動分が若干乗ることが避けられません。この変動の影響を減らすには、CMRR (Common-Mode Rejection Ratio) が優れたプローブを選択する必要があります。

参考文献

https://www.jstage.jst.go.jp/article/jipe/37/0/37_130/_pdf

http://www.ktek.jp/

https://jp.tek.com/probe-selectionguide-51z-21484-5