監修: OKIサーキットテクノロジー株式会社

ビルドアップ基板とは

ビルドアップ基板は、何層も積層されているプリント基板のことをいいます。

ビルドアップ基板を使用することで、小さい面積で、密度の高い基板が使用することができるので、小型の機器などでも多機能の製品を作成することができます。ビルドアップ基板は導体の層と絶縁体の層が何層も積み重なり、層を貫通するようにレーザーによる穴あけや配線加工がなされており、小さい面積の複雑な基板を入手することができます。

ビルドアップ基板の登場

基板の高密度化に伴い、現行のビアホールの構造だけでの対応が難しくなってきました。携帯電話の発展により軽量・小型化に対応する基板が必要なってきました。ビルドアップ基板は2000年頃から登場し、現在に至ります。

ビルドアップ基板とは、欧米での分類では、マイクロビアという方法がされていましたが、海外ではHDI (英: HIGH density inter connection) Micro-via Laser-viaという名称で言われています。日本では、主にビルドアップという名称が主流です。ビルドアップ基板 (積み上げ) という意味の通り、何層も積層されているプリント基板のことをいいます。

通常、1回の積層 (積み上げ) で多層基板ができる所を何回も積み上げるため工数や費用が増えますが、主に下記2つの理由から活用が進んでいます。

1. 無駄なスペースを減らす

多層基板に関して、バイアホール (穴を開けて他の層とつなぐもの) を使用した場合、接続層以外の所はビアがあるため、配線を行う事ができません。そのため、多層板にしても配線の効率があがらなくなります。

2. レーザーで小さい穴を空けることが出来る

装置の進歩により、ドリルよりもレーザーの方が高速で小さい穴をあける事が可能となりました。ドリルで穴をあける場合は、下の層を突き破ってしまいますが、レーザーの場合は条件を組み合わせると樹脂には穴を開けて、銅の上で加工が止めることが可能です。

そのため、多層化した後にレーザーで穴を開け、メッキをして更に次の層をビルドアップしレーザーで加工をする工程を積み重ねる (ビルドアップする) ことで、ビアホールのエリアが有効に使われて高密度が可能となります。

ビルドアップ基板を使用することで、小さい面積で密度の高い基板が使用することができるため、小型の機器などでも多機能の製品を作成することが可能です。小さい面積の複雑な基板を入手することができます。

ビルドアップ基板の使用用途

ビルドアップ基板は、小型で軽量の電子機器に幅広く使用されています。ビルドアップ基板が実用化された当初は、パソコンや携帯電話で使用されていましたが、現在は小型の計測機器や、スマートメーターなどのIoT機器、デジタルカメラのモジュール、PCの周辺機器などで使用されています。

ビルドアップ基板の製造工程における穴あけ加工などの精度は規格が定まっており、ビルドアップ基板の作成を依頼する際にはどの程度の精度で依頼するかを正確に選択する必要があります。

ビルドアップ基板の工程

ビルドアップ基板の製造工程としては、絶縁体層の形成、ビア加工、スミアの除去、ビアへのめっきなどがあります。

1. ビルドアップ層の形成

プリント基板の上に絶縁体層をビルドアップします。方法は、リジッドの材料であるプリプレグを使用する場合はフィルムを使う場合があります。プリプレグは、デジカメやスマホの半導体のパッケージに使われる場合が多いです。

2. ビア加工

基板と基板の間の絶縁体層にビアと呼ばれる穴をあける工程です。現在はレーザーを使用して穴を開けることが一般的です。

レーザーも炭酸ガスやUV-YAG等の種類と波長を使います。炭酸ガスは波長が長い赤外線のため、デジカメやスマホに良く使われます。UV-YAGは波長が短い紫外線のため、半導体のパッケージ基板のような高密度な領域に使われます。

3. 樹脂の残渣除去 (デスミア)

レーザー加工によって発生した残渣をスミアと呼びます。樹脂が残っていると接続ができないため、除去する必要があります。この工程をデスミアと呼びます。スミアがビルドアップ基板に残っていると接続不良などに繋がるため、確実に除去する必要があります。

強力な薬品 (過マンガン酸カリウム) で除去する必要がありますが、最近の高速に対応した樹脂は除去できない場合があるため、プラズマ等を併用する場合があります。

4. ビアへのめっき

絶縁体を挟んだ基板同士で、回路をつなぐためにビアにめっきをします。小さい穴にメッキするため、気泡が入らないようにする必要があります。

ビルドアップ基板のその他情報

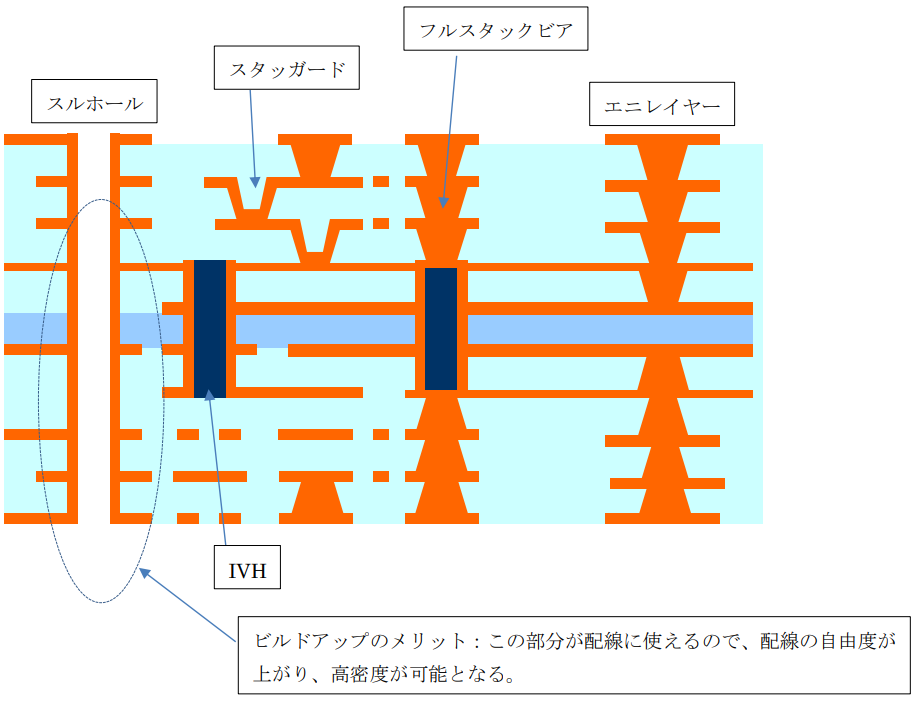

1. ビルドアップ基板のビアの名称

穴の配置・構造によって名称が変わりますので、簡単に解説をします。

スタガードビア

階段の様にビアの位置をずらす方法です。

スタックビア

ビアの上にまたビアを重ねていきます。すべての層でビアが重なっているものはフルスタックビアと呼ばれています。

IVH (英: Interstitial VIA Hole) 内部にあるビアホール

ビルド以外の層は、上下に接続する穴をドリルを使って設ける必要があります。構造的に基板の中にある穴であることからこのような表記が使われます。ブラインドビアという言い方もされます。ビルドアップ層とIVHの層を分けて記載するのが通例です。

例) 3-6-3 ビルド 表 3層 IVH 6層 ビルド 裏 3層 合計12層

2. ビルドアップ基板とエニーレイヤー基板の違い

ビルドアップ基板はコア層の両方の面に配線する層を積み重ねますが、全ての層がビルドアップ層の場合エはニーレイヤー基板といいます。

先ほどの表記でいうと、3-0-3 (6層エニーレイヤー) ということになりますが、使ってない層を0というのは座りが悪いため、層数+エニーレイヤーという言い方になっています。

エニーレイヤー基板はスルーホールを形成するコア層を必要としません。ビルドアップ基板は、IVHの所は従来の基板の導通となりますが、エニーレイヤー基板はレーザーで開けられた小径のビアホールのみで自由に各層の間を繋げられます。

これらの特徴の違いから、エニーレイヤー基板は通常のビルドアップ基板よりも高密度が可能となり、製品の軽薄短小化に繋がります。工程数や費用が多くなりますが、上記理由でスマホ等に多く使用されています。図を参照してください。

図1. ビルドアップ基板の各構造の名称

3. ビルドアップ基板の材料について

現在は、通常の基板材料と同じガラスクロス材や主にパッケージに使われているフィルムの2種類が主流です。過去を見ると、色々な材料が使われてきました。

元々ビルドアップ基板は、IBMが自社の製品群に対して、大型コンピューターフリップチップ実装に対応できる技術を開発して来たことがスタートです。その中で各種検討を行ってきました。

その結果、フォトビアと言われている紫外線硬化樹脂を用いて、露光・現像を行う方式を採用しました。これは、一括でビアが形成できるというメリットがありました。層間厚が必要のため、膜厚が稼げる、カーテンコーター用のソルダーレジストの材料をベースに開発を行い、量産化しました。ソルダーレジストと同じように、塗布して露光現像をして、その後、熱で最終硬化を行い絶縁層を形成しました。

その後、化学銅を析出して、電気銅メッキを行い、層を重ねてゆくプロセスです。IBMが立ち上げた事により、弊社含めて各メーカーは開発を行いましたが、光によるビア形成は、形状を安定させる事が非常に難しく、また、化学銅の形成はもともと、光重合を起こす樹脂のため、ピール強度がでにくく、条件管理が非常に難しいという難点がありました。また、現像が溶剤であり、各種規制があり、普及される技術とは言えませんでした。

その後、マイクロビアの形成方法であるが、レーザー加工装置の大幅な進化により、ビアの加工速度が何十倍にも上がった事により、光による形成から、レーザー加工による形成に変わりました。その時、RCC (レジンコーテドコッパーフォイル:樹脂付き銅箔) が採用されてきました。これは、熱硬化の樹脂であり、銅箔の上に樹脂をコーテングして、プリプレグと同じ半硬化の状態にした物です。

そのため、従来の基板と同じプロセスである、積層のプロセスが使えるメリットがありました。また、ピール強度もでやすいため、ビアは光による形成から、RCCのレーザーによる形成へ置き換えが進みました。

電子機器の小型化及びハンデイー化が進み、ビルドアップ基板の用途は拡大してきました。その中で更なる、コストダウン及び高密度に対応できる信頼性が求められました。

また、レーザーの出力アップ加工技術の大幅な改善により、一般的に使われているガラスクロス入りの材料での加工が可能となったため、ガラスクロス入りの材料への意向が大幅に進みました。携帯電話やデジカメなどの各種モバイルは、このタイプです。

一方、LSIのパッケージにおいて、LSIの高密度化 フリップチップの対応で、高密度の多段のビルドアップが求められてきました。多段化及び薄型の対応のため、層間の厚さが薄く、また、より小さいビア及び表面のフラット性が要求されました。それに対応するためにフィルムタイプの材料が開発されました。

回路の中に樹脂を充填するため、真空ラミネーターが必須であり、また、樹脂表面に化学銅を析出させるのに、独自のプロセス専用のラインが必要となります。そのため、大型な設備投資が必要となります。パッケージ用途では、PCスマホのMPU大規模なLSIに使われています。

本記事はビルドアップ基板を製造・販売するOKIサーキットテクノロジー株式会社様に監修を頂きました。

OKIサーキットテクノロジー株式会社の会社概要はこちら