超音波モーターとは

超音波モーター (英: Ultrasonic Motor) とは、超音波の振動を利用して回転運動や線形運動を行うモーターです。

一般的な電気モーターとは異なり、回転部分や可動部分が直接的に接触する機構を持ちません。超音波振動の伝達によって運動を実現します。振動の伝達によって運動を実現するため、駆動中にほとんど騒音を発生しません。音響的に敏感な環境や静粛性が求められる装置に適しています。

また、高い周波数の振動を利用するため、非常に迅速な運動が可能です。これにより、素早い位置制御や高速な動作が要求される用途に応用されます。ただし、一般的には小型装置へ適用されるモーターです。

したがって、大きな負荷や高いトルクが要求される場合には、十分なパワーと効率を提供するかどうか注意が必要です。負荷に対する適切な設計や評価の実施が求められます。

超音波モーターの使用用途

超音波モーターは、さまざまな用途で使用されます。以下は使用用途の一例です。

1. 光学機器

カメラやビデオカメラなどの光学機器において、自動フォーカス機構やズーム機構に利用されます。超音波モーターの特徴である高速応答性と静音性を活かし、瞬時に焦点距離を合わせたり、レンズの拡大・縮小を行ったりします。光学系の微妙な制御が求められるため、超音波モーターの高い精度と滑らかな運動が重要です。

2. 医療機器

内視鏡やエコー画像装置などの医療機器に使用されます。内視鏡の先端に取り付けられた超音波モーターは、細かな位置調整や振動制御を可能にし、医師が手術や検査を行う際に精密な操作をサポートします。超音波モーターの非接触性や静音性が特に重要であり、患者の快適さと高い治療効果を提供することが可能です。

また、磁力の影響を受けないという特徴を活かし、磁気を用いた医療診断機器であるMRIの本体や周辺機器などにも用いられています。

3. ロボット

ロボットアームやマニピュレータなどのロボット工学において使用されます。超音波モーターは高い精度と高速応答性を持ち、微細な動作制御や位置決めを実現するために最適です。これにより、産業用ロボットや医療用ロボットなど、多様なロボット応用において使用されています。

4. 電子製品

超音波モーターは、スマートフォンやタブレットなどの消費電子製品にも使用されることが多いです。振動を利用して、タッチフィードバックや振動アラームなどの機能を実現します。

超音波モーターの原理

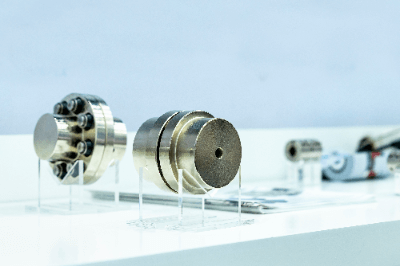

超音波モーターは、圧電効果を利用して動作する場合が多いです。圧電素子またはピエゾ素子と呼ばれる材料を使用します。一般的に圧電素子は、セラミックや圧電結晶によって構成されます。

圧電素子には、駆動周波数の電圧が印加されます。駆動周波数は、素子の固有の振動周波数に合わせて設計されることが多いです。この電圧により、圧電素子は周期的に膨張と収縮を繰り返して変形します。

この変形は超音波の振動となります。超音波の振動はモーター内部の機構部分に伝達されることで、回転運動へ変換される仕組みです。

超音波モーターの構造

一般的な超音波モーターは以下のような構造要素を有します。

1. 振動子

振動子は超音波の振動を発生する部分です。超音波を発生させることで、モーターの駆動力を提供します。圧電素子などが使用されることが多いです。

2. 駆動子

振動子からの振動を受け取り、その力を増幅・変換して運動を引き起こす部品です。駆動子は通常、回転軸や線形運動用のスリップリングなどの形態です。圧電素子などと接触していることが多く、駆動力を増幅する部品です。

3. ローター

超音波モーターにおいて回転運動をする部分です。駆動子によって駆動されます。回転軸や回転ディスクなどと呼ばれることが多いです。

4. ステーター

ローターと対向し、回転運動や線形運動の制御を行う部分です。ステーターは振動子や駆動子によって発生する振動を受け取り、それに対応した力や制約を与える役割を果たします。

参考文献

https://toshiba.semicon-storage.com/jp/semiconductor/knowledge/e-learning/village/ultrasonic-motor.html

https://www.nidec.com/jp/technology/motor/basic/00009/