赤外分光光度計とは

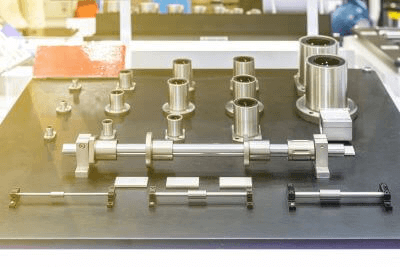

図1. 赤外分光光度計とIRスペクトルのイメージ

赤外分光光度計 (英: Infrared Spectrophotometer、略称: IR) とは、試料に赤外線を照射し、透過、反射した赤外線を検出する分析装置です。

試料の分子構造などに関する情報を得ることを目的に使用されます。装置の主な構成は、光源、分光部、試料部、検出器などです。分子に赤外線を照射すると、試料中の分子の振動や回転によって吸収が生じます。この吸収スペクトルは分子の構造によって異なっているため、分子構造に関する情報を得ることが可能です。

特に分子構造に含まれる官能基を特定する目的で使用されたり、試料の定性分析や定量分析に使用されます。非破壊で簡便に測定を行うことが可能で、粉末試料や薄膜など様々な材料に対応することができる手法です。

赤外分光光度計の使用用途

赤外分光光度計 (IR) は有機化合物を取り扱う、薬学、農学、生物学、ガス分析、鑑識などの広い分野で使用されています。物質の定性分析や定量分析に利用される手法です。

主な用途の一つに、化合物の部分的な構造決定があります。官能基はそれぞれ固有の吸収を持ち、ピークがそれぞれほぼ一定の波数域 (特性吸収帯) に検出されることを利用したものです。

また、IRスペクトルは物質に固有な情報であるため、標準試料のスペクトルと、測定したスペクトルを照合することにより未知試料を同定する、という利用方法もあります。局所的に赤外線を照射できる顕微赤外分光光度計では、微量試料の測定や材料中の異物分析の特定が可能です。

赤外分光光度計の原理

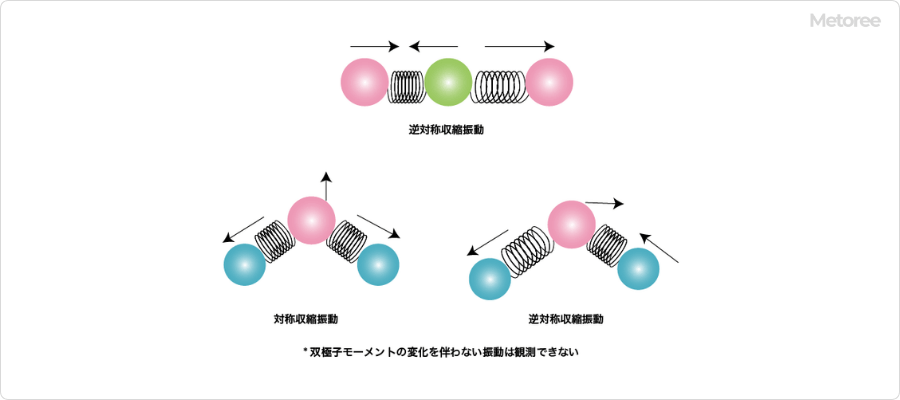

図2. 赤外吸収によって観測される分子の振動の例

赤外分光光度計で用いられている手法は、赤外分光法 (英:infrared spectroscopy, 略称:IR) と呼ばれる分析手法です。物質に赤外線 (2500~25000nm) を照射すると、分子の振動や回転などに基づいた吸収が起こります。

このとき、分子内の原子を繋ぐ結合部分は結合の種類によって異なった伸縮を示すため、その結果として吸収スペクトルも結合の種類によって異なります。これが、IRが官能基の構造決定に適している所以です。吸収された赤外線の波数を調べることで、官能基の種類を判別することができます。

検出器では、試料に吸収 (もしくは反射) されることにより、照射された赤外線からどの程度減少したか、を測定しています。これによって得られるIRスペクトル (赤外吸光スペクトル) は、照射した赤外線の波数 (単位の表記:cm-1、読み:カイザー) を横軸に、透過率%Tを縦軸にとります。

赤外分光光度計の種類

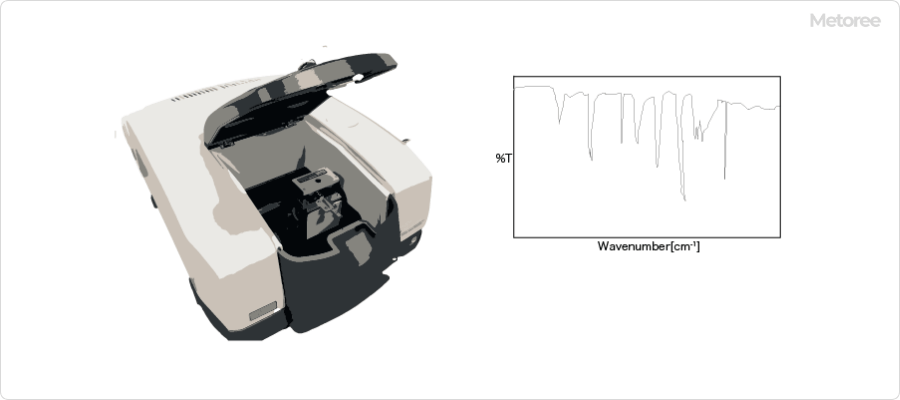

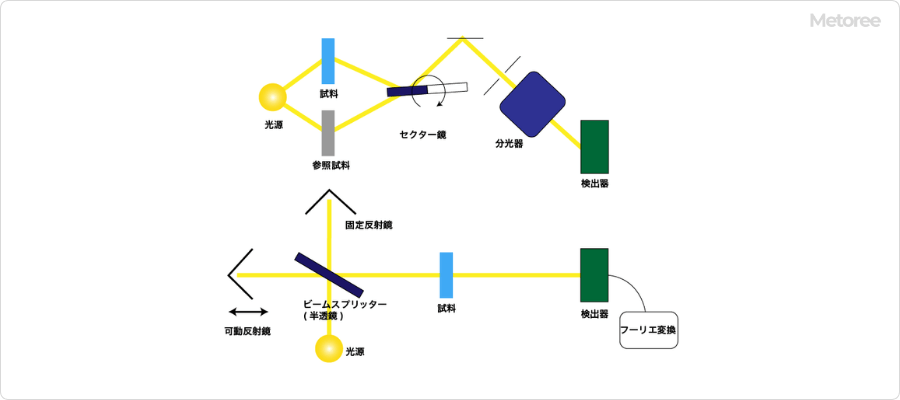

図3. 分散型IR (上) とFT-IR(下) の概略図

赤外分光光度計には、分散型とフーリエ変換型 (フーリエ変換赤外分光光度計 FT-IR) があります。

1. 分散型

分散型では、分光器に回折格子を用い、試料を透過した後の光を分散させた後、各波長を順次検出器で検出します。

2. フーリエ変換型 (FT-IR)

フーリエ変換型では、干渉計を用いて干渉波を作り、これを試料に照射します。非分散で全波長を同時に検出した後、コンピュータ上でフーリエ変換を行って各波長成分を計算する方法です。

一度にすべての波数で測定することが可能で、短時間で簡単に測定することができます。感度や分解能にも優れているため、現在はフーリエ変換型が赤外分光法の主流です。

分散型と比較してフーリエ変換型 (FT-IR) のメリットとして以下4点が挙げられます。

多波長同時検出

フーリエ変換型では移動鏡を動かすことでIRスペクトルが得られます。分散型のように回折格子を動かして多波長をスキャンする必要がなく、高速測定が可能です。

測定対象の数が多い場合や、積算をおおくかけてノイズを低減させたい場合には、FT-IRを使う方が時間効率が圧倒的に良くなります。加えて多波長を同時に測定できるため、波長ごとに時間的な変動が少ないとうメリットがあります。 (測定装置の温度ドリフトの低減)

SNRの向上

分散型ではスリットを用いますが、FT-IRではスリットを用いず、検出器にに到達するエネルギーが大きくなるため、SNRが向上します。

波数分解能が高い

波数分解能の高いスペクトルを測定するにはスリットを絞る必要のある分散型と異なり、FT-IRでは移動鏡の移動距離を伸ばすことで波数分解能を簡単に上げることが可能です。

測定波数域の拡張が可能

光源、ビームスプリッター、ディテクタ、窓板の交換により、遠赤外から可視域まで波数域を拡張可能です。

赤外分光光度計のその他情報

測定試料の調製

赤外分光光度計を用いて化合物同定を行う場合の大半は、透過法で分析します。透過法には、粉末状の試料をKBrプレートに挟み込んだり (KBrプレート法)、粉末化してKBr粉末と混ぜ合わせて錠剤状に固めたり (KBr錠剤法) するなどの調製法があります。

このように調製した測定試料に赤外線を照射し、透過した赤外光を分析します。吸湿性を有する試料の場合は、粉末化した試料と流動パラフィンを練り合わせ、ペースト上にしたものを窓板に塗布する方法があります (ヌジョール法)。高分子化合物など薄膜上の試料は、赤外光が試料を透過するため、直接赤外光を照射し、測定することが可能です。

また、調製法によっては、分析できない吸収体が存在するので注意が必要です。例えば、KBr錠剤法では、KBrの吸湿の影響により、OH基の吸収帯の評価は困難であり、ヌジョール法では流動パラフィンの吸収が出るため、該当吸収体の測定はできません。

参考文献

https://www.kobelcokaken.co.jp/tech_library/pdf/no06/b.pdf

https://www.jstage.jst.go.jp/article/shikizai1937/78/10/78_480/_pdf

http://www.jsir.org/wp/wp-content/uploads/2014/10/1995.12VOL.5NO.2_4.pdf

https://www.jstage.jst.go.jp/article/gomu/90/12/90_571/_pdf/-char/ja

https://www.jasco.co.jp/jpn/technique/internet-seminar/ftir/ftir2.html

https://co-labo-maker.com/equipment/733