電極帯とは

電極帯とは、水槽などに入った液体の量を測るための装置です。

塩ビで覆われたステンレス製の電線と割りシズと呼ばれる電極で構成され、割りシズが水に浸ると電流が流れます。この通電を利用し、どの割りシズが水に触れているかを判断し水量を正確に測定します。

ビルの受水槽ではポンプを制御し、水位が低下すると給水、満水になると停止する仕組みで適切な水量管理が可能です。排水槽では水が一定量に達すると排水ポンプを作動させ、溢れるのを防ぐ仕組みとして利用されます。

電極帯の使用用途

電極帯は、浮遊物が多い環境や液体と距離がある環境で有効です。以下の用途で使用されます。

1. マンションの飲料水用受水槽

マンション住民に飲料水を供給するために、水槽内の水量を管理します。受水槽の水をリアルタイムで監視し、自動的にポンプを制御します。

2. 雨水排水システム

豪雨や台風時、雨水を適切に排水するためのシステムです。水量が一定を超えると排水し、一定値を下回ると自動でポンプが停止します。

3. 工場の液体貯蔵タンク

工場の液体貯蔵タンクでは、化学薬品量の適切な管理が必要です。電極帯の利用により、タンク内の液面を精密に監視できます。

電極帯の原理

電極帯は水に浸る部分で電流を流し、通電状態を利用し水面を測定する仕組みです。

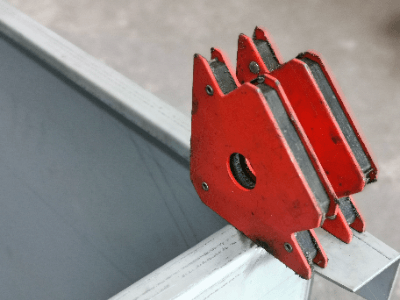

1. 構造

電極帯は、耐久性の高いステンレス製の電線を塩化ビニル (塩ビ) で覆ったものを使用します。この電線には「割りシズ」と呼ばれる金具が取り付けられており、この割りシズが水に触れると電流が流れる仕組みです。

2. 動作原理

割りシズが水に浸ると電線と水が導通し電流が流れます。割りシズが水面より上に出ると通電が途切れるため、この通電の有無を検知し、水面の高さを判別します。

電極帯の種類

電極帯には用途や環境に応じて、いくつかの種類があります。代表的な分類は下記の3つです。

1. 構造の違い

基本型

3本の電線と3つの割りシズで構成され、水位の高低を検知するシンプルなタイプです。主に浮遊物が少ない受水槽や飲料水用のタンクなど、安定した環境での使用に適します。シンプルな構造のため、設置やメンテナンスも比較的容易です。

追加型

水量の変化が多い環境や、深い槽で使用されるタイプです。割りシズを追加して細かく検知できます。割りシズの追加により水量を細かく検知でき、必要に応じて複数のポイントで監視可能です。正確な制御や異常検知が求められる工場や排水処理施設などに適します。

2. 設置環境

耐腐食型

化学薬品や塩分を含む液体がある環境で使用されるタイプです。腐食しやすい液体に対応するため、割りシズや電線の被覆材には耐腐食性に優れた素材を用います。化学工場や海水を扱う施設で使用されます。

耐高温型

高温の液体を扱う環境で使用されるタイプです。高温に耐えられる特殊な被覆材や金具を使用しているため、熱による劣化や変形を防ぎます。主にボイラーや熱処理装置内の管理に利用されます。

3. 機能の違い

標準型

水位の高低をシンプルに検知するシンプルなタイプです。満水もしくは渇水、明確な状態を判断するのに適しており、コストパフォーマンスに優れます。一般的な受水槽や小型タンクで利用されます。

多段階型

満水、渇水以外にも中間の水量を細かく検知するタイプです。割りシズを複数の高さに配置することで、細かな水位変化を把握できます。特に工場の液体貯蔵タンクや浄水場など、精密な管理が求められる現場で活躍します。

電極帯のその他情報

1. 電極帯と電極棒の違い

電極帯と電極棒は、どちらも水槽などの液面を感知する装置ですが、その構造や用途に違いがあります。

- 電極棒

棒状の部品で構成され、主に水槽内の水位を感知する仕組みです。液体に直接設置するため、浮遊物が少なく清潔な環境での使用に適します。 - 電極帯

電線と金具 (割りシズ) で構成される点が特徴です。長さや形状を調整しやすく、深い槽や浮遊物が多い排水層などの厳しい環境に適します。

受水槽のような浮遊物が少ない環境では電極棒の使用が一般的です。しかし排水層のように浮遊物が多く、電極棒では故障が起きやすい場所では、設置条件に対応しやすい電極帯が採用されます。

2. 電極帯の施工方法

電極帯は正確な水位管理のために、適切な位置への取り付けが重要です。まず設置する槽の深さや用途に応じて電極帯の長さを調整します。電極帯は割りシズと呼ばれる金具があり、これを電線に取り付け液面を測定します。割りシズの取り付け位置は、満水、中水、低水など管理ポイントに合わせた正確な設定が不可欠です。その後、電極帯を槽の内側に固定し、必要な配線を接続して制御機器に接続します。