鉄筋加工とは

鉄筋加工とは、鉄筋と呼ばれる鉄製の細長い棒を使って「切断・曲げ・溶接」などを行う加工技術です。主にコンクリート製の建造物・建築物の基礎や壁などの内部に配置する鉄筋を加工し、コンクリートの弱点である引張力の強度を高める目的で使用します。

使用する鉄筋には種類があり、用途によって使い分けます。また、鉄筋の太さは12種類に分類され、細い鉄筋で呼び径9.53ミリメートル、最も太い鉄筋は呼び径が50.8ミリメートルです。また、鉄筋加工には専用機械があり、大量加工にも対応できます。

鉄筋加工の使用用途

鉄筋加工は、主にコンクリート製の建築物 (ビル・マンション・デパートなど) や建造物 (橋梁・ダム・用水路の三方コンクリートなど) の内部に配置する鉄筋を切断・曲げ・溶接などで加工します。建築物の場合は、建物の基礎・柱・梁・壁・床などに使用され、建造物では、基礎・土台・柱・路面・用水路・側溝などに使います。特に人や車などが往来する場所で使用する際には、安全面を考慮したコンクリート強度が必要です。そのため、鉄筋加工に関する詳細は、施工図面に含まれる「構造標準図」などで指示します。

鉄筋加工の種類

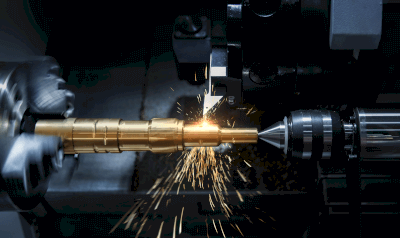

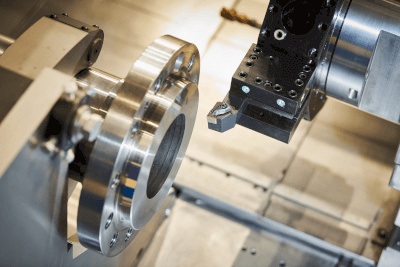

鉄筋加工の種類は、鉄筋を所定の長さに切る「切断加工」、指定された角度に曲げる「曲げ加工」、鉄筋同士や鉄筋と他の鋼材を溶接する「溶接加工」の3つです。切断加工は、鉄筋の切断に特化した「鉄筋カッター (油圧式や電動式) 」や自動切断機を使います。また、機械使用時は、カット刃が高速回転するので鉄筋の切断には注意が必要です。

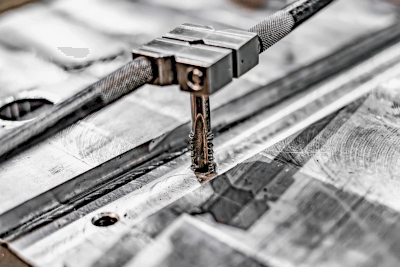

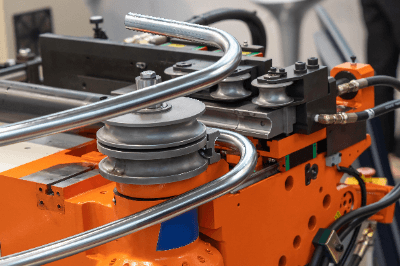

曲げ加工は、加工工場で鉄筋自動曲げ機を使って行う場合と現場で鉄筋ベンダー (油圧式・電動式) を使った加工も可能です。機械で行える曲げ形状は、主にR曲げとスパイラル曲げですが、特殊な曲げ加工に対応した加工機もあります。

溶接加工は、鉄筋の重なった部分を溶接する「フレア溶接」と鉄筋の端同士をつなぎ合わせる「突き合わせ溶接」があり、状況に応じて溶接方法を使い分けます。

鉄筋加工のその他情報

鉄筋加工に用いる鉄筋の種類

鉄筋には、丸鋼 (突起無し) と異形棒鋼 (突起有り) の2種類ありますが、現在では、ほとんどの鉄筋が異形棒鋼に集約されています。

丸鋼は、表面に突起がなく、切断面が円形です。昔の鉄筋と言えば丸鋼でしたが、異形棒鋼が開発されて以降、補助的に使用されることが一般的です。

異形棒鋼は、節のある竹のような形状で、表面に連続した突起を設けています。表面の突起を「リブ」と呼び、リブがあることで鉄筋とコンクリートの接合をより強固なものにします。

鉄筋の名称

鉄筋の異形棒鋼は、D10~D51まであり、記号のDは太さを表したものです。このDには「変形した (英:deformed ber) 」という意味があり、英訳の頭文字をとってつけられた記号です。

また、鉄筋は使う場所によって呼び方が変わり、個別に名称がついています。基礎のベースに埋め込まれる「下筋」、柱部分の「柱筋」、梁に使う「梁筋」、壁の「壁筋」、床に使用する「スラブ筋」が主なものです。

鉄筋加工を用いた施工方法

鉄筋加工は、施工現場で行う場合と施工前に工場で鉄筋加工し、施工現場に搬入して使用する場合があり、重要な点は施工規模に応じて鉄筋加工を使い分けることです。

柱や床を施工する際には、加工した鉄筋を縦横、平面で格子状に組み合わせ、さらに全体を鉄筋で囲みます。この全体を囲う巻き方をフープ巻きと呼び、同じように床も縦横の鉄筋を組むことで主筋 (主要な強度を担う鉄筋) と配力筋 (主筋を補強する鉄筋) で荷重を支えます。鉄筋が交差する箇所は、コンクリートを流した際に鉄筋が動かないように結束線を使って固定するのが一般的です。

その後、鉄筋の周囲に型枠を組み、コンクリートを流し込みながらバイブレーション機器を使ってコンクリート内部の空気を抜き、コンクリートが硬化すれば施工完了です。

また、コンクリートの硬化後に鉄筋加工は視認できないため、コンクリート打設前に工事中の写真撮影を行います。