フランジ加工とは

フランジ加工とは、金属や樹脂などの材料にフランジ (英: flange) 、つまり縁や突起を形成する加工方法です。

主にパイプや板金部品の端部を広げる、曲げるなどの加工により、強度や接合性を向上させる目的で施されます。フランジは部品同士を固定するための接続部分として機能し、ボルトやナットを用いた締結が可能です。水道管などの身近な配管設備だけでなく、産業機械や車両部品など、さまざまな分野で活用されています。

フランジ加工の特徴

フランジ加工の最大の特徴は、接続部の強度や耐久性を向上させると同時に、部品の分解や組み立てのしやすさを高めることができる点です。配管や機械部品では、フランジを設けることでボルト締結が可能になり、メンテナンスや交換作業が容易になります。また、ガスケットを併用することで高い気密性を確保できるため、液体や気体の漏れを防ぐことができます。形状や加工方法を使い分けることで様々な分野で応用可能です。

一方で、フランジ部分が突起するため設置スペースを必要とする場合や、振動の多い環境下ではボルトの緩み対策が求められる場合もあります。そのため、使用環境や設計条件を考慮した適切なフランジ加工が求められます。

フランジ加工の使用用途

1. 配管の接続

フランジ加工の最も一般的な用途は、配管同士の接続部としての利用です。水道管やガス管、油圧・空圧配管などでは、フランジを使うことで確実に接続し、ボルト締結のためメンテナンス性の向上も期待できます。気密性が求められる場面ではガスケットと組み合わせて使用し、気体や液体の漏れを防ぐ役割も果たします。

2. 機械・自動車部品

自動車や航空機、産業機械などの構造部品にもフランジが用いられています。シャーシやエンジン部品、トランスミッションケースなどにフランジ加工を施すことで、部品の強度を保ちつつ、接合部の剛性を向上させることができます。振動や衝撃に対する耐久性も向上するため、安全性を確保する上でも重要です。

3. 板金加工

家電製品や電子機器の筐体 (ケース) 、空調ダクトなどの板金加工においても、フランジ加工が用いられます。特に、エッジ部分の補強や、部品同士の組み立てをしやすくするために使用されることが多いです。

フランジ加工の原理

フランジ加工にはいくつか種類があり、用途や素材の特性に応じて選ぶ必要があります。主な加工方法は以下のとおりです。

1. プレス加工

プレス機と金型を使用し、材料に圧力を加えてフランジを成形する方法です。大量生産に適しており、主に自動車部品や家電製品の板金加工などで用いられます。

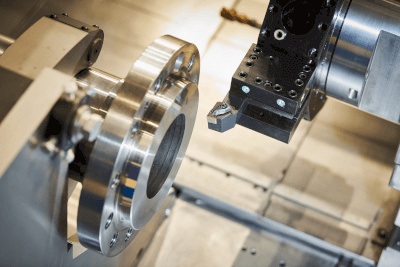

2. 切削加工

旋盤加工やフライス加工などの切削加工で材料を削り出し、フランジ形状を作る方法です。高い寸法精度が求められる場合や、小ロットの製造に適しています。特に、ボルト穴の位置精度や平面度が重要なフランジでは、切削加工が適しています。フランジ側にねじ切り加工を施し、管材にねじ込むタイプのフランジもあります。

3. ロール成形

ローラーを使い、金属を曲げ加工することでフランジを成形する方法です。滑らかな曲線を持つフランジが作れるため、航空機や高級自動車の部品製造に採用されることがあります。

4. スピニング加工

回転しながら圧力を加え、絞り加工することでフランジ形状を作る加工方法です。特に円筒状の部品に適しており、圧力容器や特殊な形状のパイプに使用されます。

5. 溶接フランジ

別途製作したフランジを、母材に溶接して取り付ける方法です。高い強度が求められる配管システムや、大型の設備・タンクなどで使用されます。

フランジ加工のその他情報

1. フランジ加工のメリット

フランジ加工には、以下のような利点があります。

強度と剛性の向上

フランジを設けることで、部品同士をボルトで締結できるようになるため接続部の強度が増し、耐久性が向上します。

分解・組み立てが容易

ボルト締結のため分解が容易で、メンテナンスや交換作業がスムーズに行えるため維持コストを抑えることができます。

気密性の確保

特に配管用途では、接続部にガスケットと組み合わせることで密封性を高め、気体や液体の漏れを防ぐことができます。

応用範囲の広さ

構造が単純で様々な加工方法があるため、自動車、航空機、産業機械、電子機器など、さまざまな分野で応用可能です。

2. フランジ加工のデメリット

一方で、フランジ加工にはいくつかの欠点もあります。

コストがかかる

切削加工や溶接フランジでは、精度を保つために高価な設備や熟練の技術が必要となります。

スペースの確保が必要

フランジ部分が突起するため、設置スペースに空間的な余裕が必要です。

振動による緩みのリスク

ボルト締結を使用する場合、振動や衝撃によって緩みが生じることがあるため、適切な固定方法が求められます。