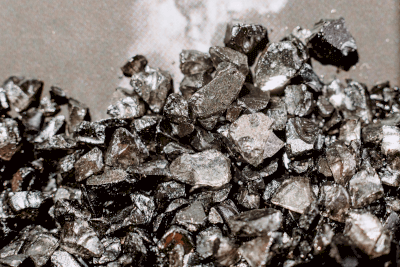

レアメタルとは

レアメタルの定義は明確ではありませんが、地殻中の存在量が少ない、経済的・技術的な理由で採取が困難である、産業において安定的な確保が重要である金属を総称するものです。

レアメタルの主な産出国はオーストラリア、中国、ロシア、南アフリカであり、世界で争奪戦が過熱しています。

このほか鉄、銅、アルミニウムなどのように生産量が多く様々な材料に使用される金属はベースメタルと呼ばれ、金、銀、プラチナやパラジウムなど8元素は希少で耐腐食性があり貴金属と呼ばれます。

レアメタルの使用用途

レアメタルは耐食性、耐熱性、強磁性、超電導などの特性を持つことから、材料の耐食性を強めたり、融点を高めたり、強度を増大させる目的で利用されています。

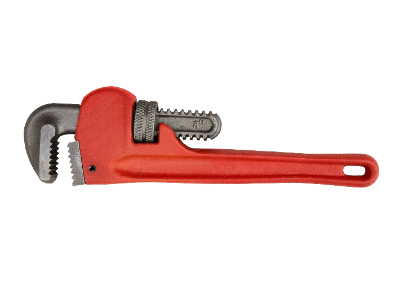

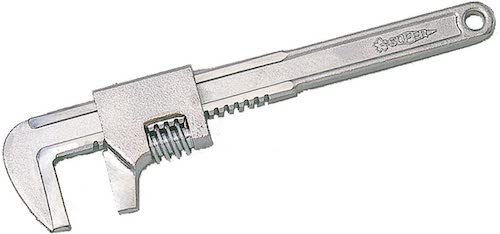

リチウム、コバルト、ニッケルはバッテリーの正極材として、ネオジム、ジスプロシウムは、強力な永久磁石としてPCのHDDや電気自動車の駆動用モーター、家電に使用されています。タンタルは電化製品内部にある基板のコンデンサー、タングステンはその硬さを利用し工具に使用されています。

インジウムは、液晶パネルの透明電極を作る上で不可欠な元素であり、ニオブは超低温で使われるリニアモーターカーの超電導磁石や超高熱にさらされるロケット衛星のエンジンノズルの合金に使われています。ガリウムは、LEDやパワートランジスタの高性能化を通してエネルギー変換効率の向上をもたらしました。

図1. レアメタルの用途

レアメタルはさまざまな分野に応用されていますが、単独で使用されることはあまりありません。大抵はベースメタルに加え、合金化することで機能を発揮しています。

レアメタルの特徴

レアメタルは、ベースメタルへの添加で構造の強化、材料への新しい機能付与する共通の特徴を持ちます。

タンタルは誘電率が高く、耐食性、耐酸性に優れ、加工性に優れた金属であり、そのため電化製品内部のコンデンサーに使用します。

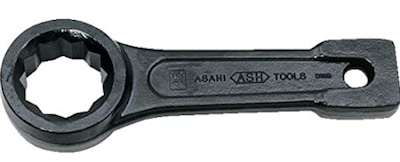

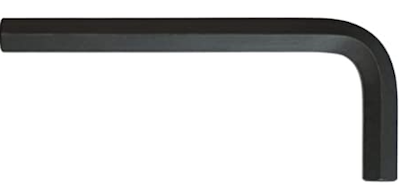

タングステンは高温で硬度、耐熱などに優れた特性を持つため、厳しい環境下で使用が想定される工具の金属部分に加工されます。

非常に有用なレアメタルですが、需要と供給のバランスが度々崩れるという問題点も抱えています。需給バランスが崩れると、価格の乱高下が起こり、産業活動に多大な影響を与えます。

また石油と同様にレアメタルも資源であり、枯渇のリスクがあります。2050年までに多くの種類の金属が現有の埋蔵量を使い切ってしまい、インジウムなどいくつかのレアメタルでは埋蔵量をはるかに超える需要が懸念されています。

近年ではこの需給バランスに対応するため、地上に蓄積された都市鉱山資源からレアメタルを取り出すリサイクル技術開発も行われています。

レアメタルのリサイクル技術

都市鉱山からレアメタルを取り出す技術の期待が高まっています。リサイクルのメリットには次のようなことが考えられます。

- 抽出可能量がある程度明確であり、探索の必要がない。

- 加工を経て集約的に使用したものであるため、一般に天然鉱石より高品質である。

- 採鉱・精錬の観点で、省資源・省エネルギーの可能性が大きい。

都市鉱山から金属を抽出するには、一般的に「解体、成分分離」→「目的物質の抽出、素材化」というプロセスを踏むことになります。

天然資源に乏しい日本にとって都市鉱山開発は大きな可能性を持ち、重要な課題になってきています。使用済みの携帯電話や小型電子機器を回収し、そこからレアメタルを抽出しようという取り組みが開発されていますが、次のような課題もあります。

分散

携帯電話など億の小型電子機器は個々の消費者の手元に分散して存在しており、それらを効率的に集めなければ、リサイクルのプロセスに乗せるのが困難である。

廃棄物

レアメタルが小型電子機器に高純度で含まれていても、多くの部分はプラスチック等の別物質であり、レアメタル以外の物質の有効利用を考慮しなければならない。

コスト

一台の携帯電話には100円程度のレアメタルしか含まれておらず、これより低いコストでレアメタルを分離・抽出・回収する技術(仕組み)を開発しなくてはならない。

参考文献

https://www.jstage.jst.go.jp/article/sfj/63/10/63_618/_pdf/-char/ja