バッテリーテスタとは

バッテリーテスタとは、二次電池の劣化診断のために、バッテリの内部抵抗や電圧をプローブで簡単に測定できる機器です。

通常、二次電池は充放電を繰り返すことで、内部抵抗が増加し、その性能が徐々に低下します。バックアップ用の二次電池も経年劣化する恐れがあり、その性能を予め診断しておくことは重要です。

バッテリーテスタを用いれば、装置を停止させることなく、ただちにバッテリ性能を診断します。さらにデータは内部メモリに保存され、PCへと転送することで、データ管理も容易に行うことが出来ます。

バッテリーテスタの使用用途

バッテリーテスタは鉛蓄電池やリチウムイオン電池のような二次電池の劣化具合を診断するために使用されます。

近年では、スマートフォンや電気自動車などに搭載される二次電池の需要が高まっており、その劣化状況を診断するためにバッテリーテスタは役立ちます。

測定リードを電極端子に接触させることで、測定から保存を短時間に行うことができます。そのため、バッテリの状態を把握したい現場でただちに測定し、保存されたデータをPCによって管理したい場面で有効です。

バッテリーテスタの原理

バッテリーテスタの基本的な原理は、バッテリーに電流を流したときの電圧を測定し、内部抵抗を測定するというシンプルなものです。

バッテリーテスタにはさまざまな種類があるため、求める測定精度と予算に応じて適切なものを選択する必要があります。ここでは直流電源を用いるものと、交流電源を用いるものに分けて原理を説明します。

1. 直流電源タイプ

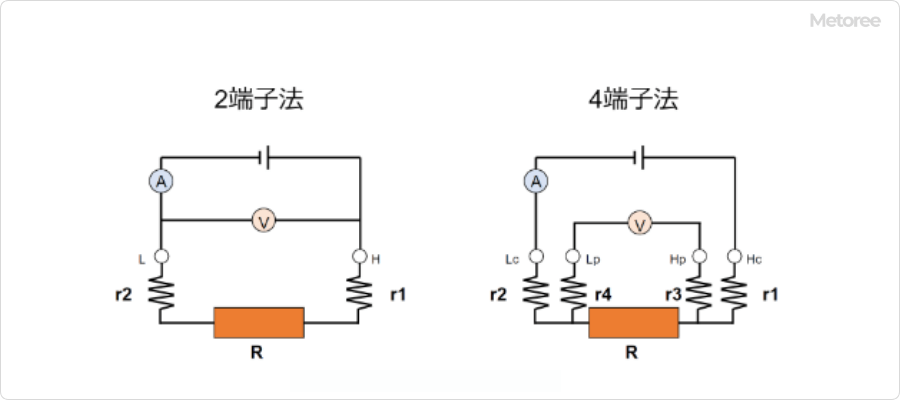

抵抗測定は測定信号電流Iを流し、電圧系にて電圧Vを測定することで、内部抵抗Rをオームの法則により測定します。抵抗の測定方法としては2端子法と4端子法がありますが、バッテリーテスタでは測定精度の高い4端子法が用いられます。それぞれの概要図は下記のようになります。

図1. バッテリーテスタの概要図

2端子法では電流が配線抵抗r1、R、配線抵抗r2を流れた後に電流計にて測定されます。そのため、電圧系では配線抵抗を含んだ抵抗(R+r1+r2)にかかる電圧が測定値として表示されるため、測定誤差が生じます。

4端子法の場合では、電圧計の抵抗が十分に大きいため、並列で接続されている電圧計および配線抵抗r3、r4にはほとんど電流が流れません。その結果、電圧計で測定される電圧は抵抗Rの両端電圧となるため、配線抵抗r1~r4を無視した正確な内部抵抗を測定することが可能です。

2. 交流電源タイプ

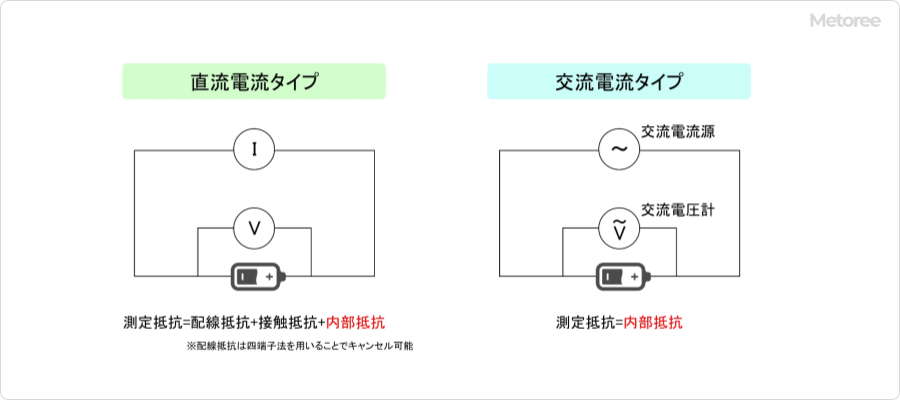

図2. 直流電流タイプと交流電流タイプの模式図

交流電源を用いることで、低い抵抗値も精度よく測定することができます。また、インピーダンス法を用いることができるため、バッテリーを装置に接続したまま抵抗値を測定することが可能です。

バッテリーテスタのその他情報

バッテリーテスタの重要性

ニッケル水素電池やリチウムイオン電池のような二次電池は充放電を繰り返すと劣化が進み、内部抵抗が増加するため、一定の使用回数や使用時間が経過すると、バッテリの出力が低下してきます。

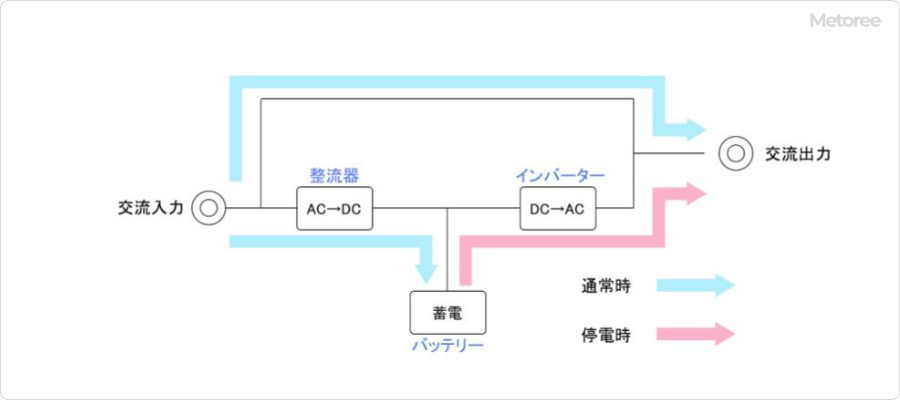

また電池内部セルの短絡による故障では電圧が低下したり、バッテリ自体の発熱が生じたりすることがあります。停電時の電源障害が発生した場合にPCなどに電力を供給するシステムとして、UPS (英: Uninterruptible Power Supply) があります。

図3. UPSの模式図

UPSには鉛蓄電池などの二次電池が搭載されており、予期せぬ電源障害時に起動することで、PCやストレージ、ネットワーク機器などの故障を防ぐことが出来ます。

万一の場合に正常にUPSが機能するためにバッテリの状態をモニタする必要があります。そこでバッテリーテスタを使用すれば、装置を停止させることなく、バッテリの劣化状況を短時間で診断することができます。

参考文献

https://catalog.orixrentec.jp/pdf/15021600.pdf?k=bbdd53f10e10c28a15309a6e395a0b7152cb772c

https://www.daiichi-kagaku.co.jp/wp-content/uploads/2019/03/BT3554.pdf

https://www.matsusada.co.jp/product/psel/cdisc/

https://www.nanophoton.jp/applications/secondary-battery/lesson-1