スパナとは

スパナとは、主に六角ボルトやナットを締めたり緩めたりするために使用する工具です。

スパナ (SPANNER) はイギリス英語、レンチ (WRENCH) はアメリカ英語で、もともとの意味に違いはなく、明確に定義されません。しかしながら、日本では一般的に工具の先端が開いているものをスパナと呼び、先端が閉じているものをレンチと呼びます。

スパナの使用用途

スパナは、一般的なDIYから専門的な現場まで、幅広く使われる工具です。主に六角ボルトやナットを、締めたり緩めたりするときに使用します。機械設備、精密機器、車両、エンジン、建築、家具、DIYなど、あらゆる場面で欠かせない工具です。

スパナは先端がU字型に開放されているので、横から差し込むことが可能で、狭いところにあるボルトやナットの作業に使用されます。また、スパナは2点で支え締めるため、大きな力をかけるのに適している工具ではありません。したがって、一般的には仮止めとして使用されます。

ボルトやナットのサイズに合わせたスパナを使用します。サイズは固定されているので、作業効率の面からもサイズ違いのスパナを揃えておくと便利です。

スパナの原理

スパナは「てこの原理」を利用して、小さい力で大きな力を生み出しボルトやナットを締めたり緩めたりします。支点はボルトやナットの中心、力点は手でスパナを持っているところ、作用点はボルトやナットとスパナが接する2点の角です。

スパナの端の方を持って回すだけで、簡単にボルトやナットを締めたり緩めたりすることができます。ボルトとナットに接する部分は2点で、レンチは6点で接するので、レンチの方がしっかり力ををかけて締めることが可能です。

スパナの種類

ボルトやナットを掴む部分を「口径部」、U字型になっている開口部の幅を「二面幅」と呼びます。

1. 片口スパナ

持ち手の片方にボルトやナットを掴む口径部がついています。ワンサイズ専用です。使用するボルトやナットのサイズが同じものの場合に便利です。

2. 両口スパナ

持ち手の両側に、二面幅の違う口径部がついています。

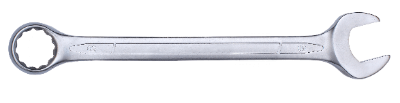

3. コンビネーションスパナ

片方がスパナ、もう片方がレンチになっています。素早く締められるスパナで仮止めし、レンチで強く締め上げます。

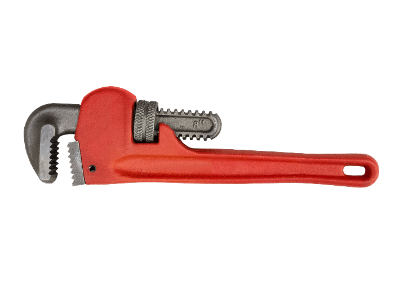

4. モンキースパナ

開口部か可動式になっているスパナです。可動部はネジで調節します。さまざまなサイズのボルトやナットに使用できますが、可動部があることで、通常のスパナに比べ掴む力が劣ります。

5. 薄口スパナ

通常よりも薄いスパナです。狭い場所の作業や、ボルトやナットが薄い場合に使用します。大きいボルトやナットには向いていませんが、小さいボルトやナットに使う場合は便利です。

6. 打撃スパナ

通常のスパナはハンマーなどで叩いたりする強度はありません。必要以上に強い力を加えると、ボルトやナットを傷める可能性があります。

この打撃スパナは、強度がありハンマーで柄を打撃することができます。錆びついたナット類の取り外しや増し締めが必要な場合に使います。

スパナの選び方

作業目的にあったスパナを使用することによって、作業効率や安全の向上、仕上がりの正確さに影響します。

1. サイズ

ボルトやナットを挟む部分は、固定されているので、ボルトやナットのサイズにあったものを選びます。サイズは直径や半径ではなく、スパナがボルトやナットにはまる「二面の幅」の距離を確認します。

サイズは持ち手に数字で記してあるのが一般的です。サイズはメートルで記してありますが、稀にインチのものもあるので確認が必要です。

2. セット

スパナは使用頻度が高いので、複数のサイズのスパナを揃えておくと便利です。

スパナのその他情報

1. スパナの使い方

- まず手でボルトやナットを回して締めます。

- ボルトやナットが口径部の一番奥にしっかりとはまるように当てます。口径部はボルトとナットと平行になるようにします。

- スパナを回しボルトやナットを締めていきます。持ち手の端の方を持って回した方が効率よく力が伝わります。

- 硬く締まって動かないボルトやナットを緩めたいときは、油をさしてしばらく置いてから回すと良いです。

参考文献

https://jp.misumi-ec.com/tech-info/categories/technical_data/td06/x0239.html

https://ktc.jp/kiso/lesson/spanner.html