シール剤とは

シール剤とはシーリング剤とも呼ばれ、建物や配管などの防水性や気密性を高めるために、隙間や継ぎ目に塗布・充填する素材です。

建築現場で業務用に使われるだけでなく、一般用としても外壁のひび割れ補修や屋根の雨漏り補修などの応急処置に使用されます。ホームセンターなどでもさまざまな種類のシール剤が販売されており、手に入りやすい素材です。

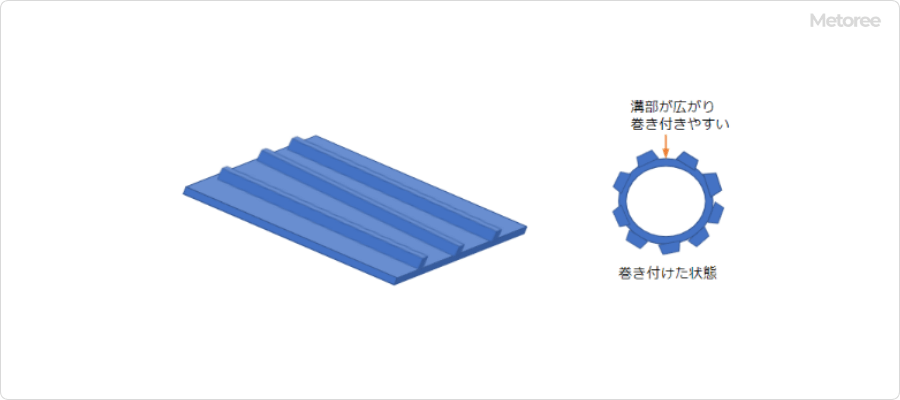

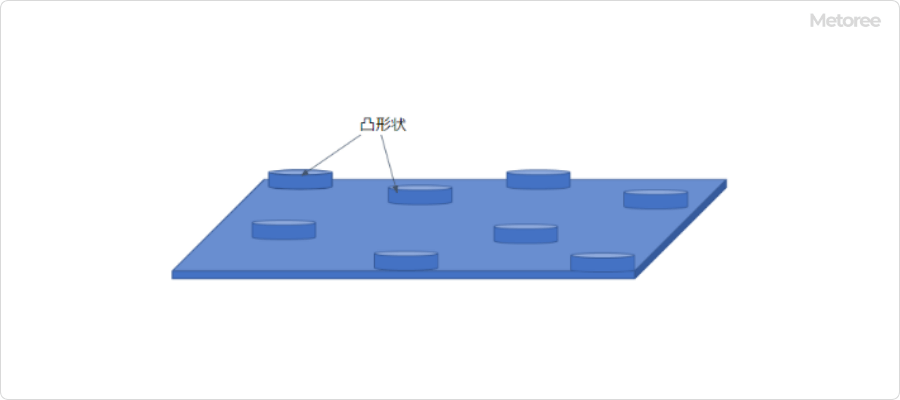

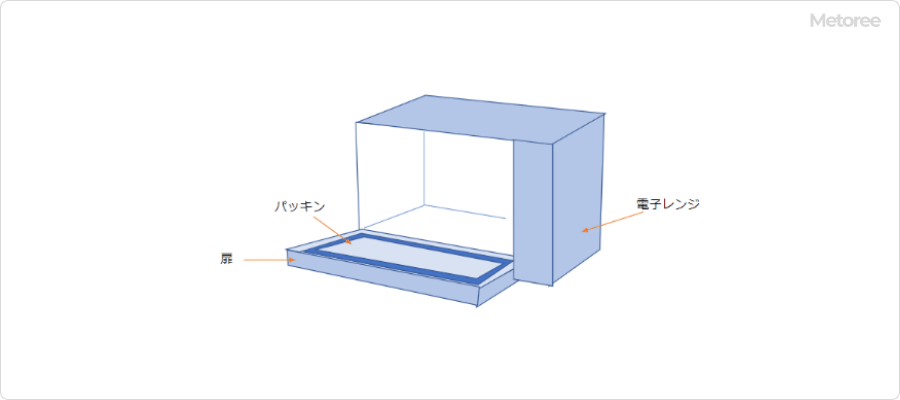

「シール材」という用語は「シール剤」とは意味が異なります。液状やペースト状の溶剤であるシール剤に、シールテープやゴムパッキンなど定形の材料も含めた「シーリング材料」を指す用語です。

シール剤の使用用途

シール剤は、建築物の外装・内装や配管など幅広い場所で、気密性や防水性を強化するために使われます。また、温度変化や振動・圧力などで生じる接合部のズレを防ぐためにも使われます。

一般建築物でシール剤が使われるのは、主に以下の箇所です。

- キッチンや浴室、洗面台などの水まわり

- 窓サッシと外壁の間の隙間

- 外壁材と外壁材の接合部

つまり、シール剤は建物内での水漏れのリスクがある箇所、建物内への水の侵入のリスクがある箇所、部材が緩衝し破損のリスクがある箇所に使用され、効果を発揮します。

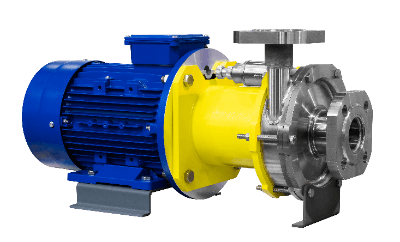

さらに、水道管やガス管など配管の継ぎ目にも使われ、水漏れ、ガス漏れから保護します。水道管や給湯配管など飲み水用の給水配管に使用されるシール剤は、気密性だけでなく防錆性、防食性にも優れていることが大切です。

シール剤の原理

シール剤の原理は、原料のポリマーをさまざまな方法で硬化させ、塗布箇所の隙間や接合部を充填・接着することです。

シール剤を硬化させる過程には次の2つがあります。

- 1成分形

原料ポリマーを硬化させる成分があらかじめ混合されているタイプ - 2成分形

2つの成分を混練して硬化させるタイプ

1成分形のシール剤は、混合不足や硬化不良が少なく品質的に安定していることや、カートリッジ型で手間がかからないことメリットです。しかし、乾燥に時間がかかります。

2成分形のシール剤は、塗布箇所の環境条件によって硬化の強度や速度がコントロールできることがメリットです。しかし、攪拌機や専用のアプリケータが必要で手間がかかります。また、作業者のカンコツに依存しているため、品質にバラツキがあります。

シール剤の種類

シール剤には1成分形と2成分形の2タイプがありますが、1成分形は、さらに大きく以下の3種類に分かれます。

1. 湿気硬化タイプ

湿気硬化タイプは、原料ポリマーが空気中の水分と反応して硬化します。最も一般的な種類のシール剤です。シリコン系、変成シリコン系、ポリウレタン系、ポリサルファイド系があります。

2. 乾燥硬化タイプ

乾燥硬化タイプは、原料ポリマーが乾燥することで硬化し、粘着力が強いシール剤です。アクリル系とブチルゴム系があります。

3. 非硬化タイプ

非硬化タイプは、酸素に反応して表面に膜が形成されますが、内部は硬化しません。シール剤が使われはじめた頃は、この非硬化タイプが主流でした。油性コーキング材がこのタイプに相当します。耐候性には優れていないため、使用の際には注意が必要です。

シール剤のその他情報

シール材の原料

シール剤にはそれぞれの種類に次のような特徴があります。

- シリコン系

比較的安価で、耐久性、密着性に優れ乾燥も早いが、使用後に塗料を上塗りできない - 変成シリコン系

使用可能な材料が幅広く、塗料を上塗りできるが、価格が若干高め - ウレタン系

耐久性が非常に高く、塗料の上塗りもできるが、紫外線に弱い - アクリル系

水性の溶剤で湿った場所にも使用でき、上から塗装することもできるが、耐久性が低い

このような特徴をふまえ、使用する場所、用途に応じて、適切なシール剤を選択することが大切です。

参考文献

https://www.sharpchem.co.jp/caulking/Illustrate-the-type-of-coking-agent.html

http://www.nihon-hermetics.co.jp

https://smile-recipe.com/sealing-coking-difference