エアピッカーとは

エアピッカーとは、円筒形の中空ゴムがエアー注入で膨らみ、ワークの内側に接触して保持する部品です。

摩擦を活用することでワークを固定しつつ、表面に傷をつけない特長を持っています。また、エアピッカーの仕組みを応用したエアグリッパーは、ワークの外面を保持する用途で使用されます。

エアピッカーの適用範囲は広く、1つのサイズで異なる内径のワークを扱うことが可能です。大きさが違うワークを取り扱えることでチャック交換の手間を削減でき、作業効率を向上させられます。標準的な製品はクロロプレンゴムを使用していますが、耐熱性や衛生性が求められる用途にはシリコンゴムが採用されています。

エアピッカーの使用用途

エアピッカーの使用用途として、搬送用途での利用、テスト工程での利用、ロボットハンドとしての利用、シリコンタイプの特殊用途の4つを解説します。

1. 搬送用途での利用

エアピッカーは、ガラス瓶やペットボトル、缶などのデリケートな素材の搬送に適しています。内側を把持する設計により、表面に傷をつけることなくスムーズに移動させることが可能です。またサランラップなどのロール製品の巻き取りや搬送にも活用されています。

2. テスト工程での利用

燃料タンクやマフラー、ポンプなどのエアリークテストでもエアピッカーは活躍します。ゴム部がワーク内径に適応するため、密閉してテストの精度を高めます。

3. ロボットハンドとしての利用

産業用ロボットや協働ロボットのエンドエフェクタとしても使用されています。異径ワークの把持に対応できるため、特に多品種生産のラインでの柔軟性が求められる場面で活用されています。

4. シリコンタイプの特殊用途

シリコンゴム製のエアピッカーは、食品や衣料品業界での利用が進んでいます。衛生性や耐熱性を活かし、食品の搬送や繊細な素材の取り扱いが必要な場面でも活用されています。

エアピッカーの原理

エアピッカーの原理として、摩擦を利用した保持機構、エアー注入・排気による動作、経年劣化と注意点、摩擦力の調整と安全性の4つの順に解説します。

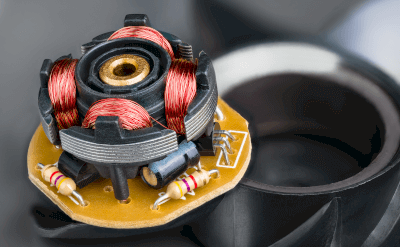

1. 摩擦を利用した保持機構

エアピッカーは、ワークの内面に膨らんだゴムが接触することで摩擦力を生じさせて保持します。ゴム部が同心円状に膨らむため、1つのエアピッカーで複数サイズのワークを対応できるのが特徴です。

2. エアー注入・排気による動作

エアーの注入と排気によって迅速かつ確実に動作します。高速動作が、生産ラインの効率を高めます。また最大で自重の70倍のワークを保持できる高い保持力を備えています。

3. 経年劣化と注意点

使用環境や時間の経過によって、ゴム部に割れや摩耗が発生する可能性があります。特に鋭利な物や紫外線にさらされる環境では劣化が進行しやすいため、定期的な点検や適切なメンテナンスが必要です。

4. 摩擦力の調整と安全性

エアピッカーは摩擦力を利用するため、摩擦係数の低い素材や滑りやすい表面を持つワークには注意が必要です。供給圧力を調整することで、割れやすい部品を適切に保持することが可能です。

エアピッカーの種類

エアピッカーの種類として、ゴム材質による分類、サイズと形状の分類、特殊仕様のエアピッカーの3つを解説します。

1. ゴム材質による分類

一般的にクロロプレンゴム製が使用されています。クロロプレンゴムは耐油性や耐摩耗性に優れており、標準的な用途に適しています。一方シリコンゴム製は耐熱性や衛生性が高く、食品業界や高温環境での使用に適している点が特徴です。

2. サイズと形状のバリエーション

エアピッカーは適用ワークの内径に応じてさまざまなサイズが用意されています。1つのサイズで異径ワークに対応可能な設計は、チャック交換の手間を削減し生産効率を向上させます。

3. 特殊仕様のエアピッカー

特定の環境や用途向けに設計された特殊なエアピッカーも存在します。例えば、耐薬品性が求められる環境用や高頻度な動作に対応できる製品などがあります。

参考文献

https://www.bridgestone.co.jp/products/dp/pneumatic_holders/examples.html

https://jp.misumi-ec.com/pdf/mold/10_mo0089.pdf