ねじ切りカッターとは

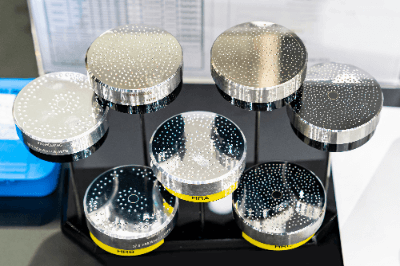

ねじ切りカッターとは、マシニングセンタやNCフライス盤を使用し、ヘリカル補間でめネジ加工ができる加工工具の一種です。

加工は通常のタップとは異なりミーリング加工でおこなうため、切削抵抗が少なく折損のリスクを低くできます。万が一折損した場合でも簡単に除去することができます。

同じねじピッチであれば様々なネジ径サイズを、プログラム変更だけで加工することができます。

ねじ切りカッターの使用用途

ねじ切りカッターは、タップでは困難な高硬度鋼に対応したものもあります。その他にも下穴、ねじ切りを一本のねじ切りカッターで行うことが可能なタイプもあります。

ねじ切りカッターは、切り屑排出空間を大きく確保でき、ミーリング加工であるため、高精度・高面粗度のねじ穴加工が可能です。通常のタップは、高いトルクが必要で切削時に欠損などによるトラブルが懸念されますが、ねじ切りカッターは、低トルクで加工ができるため安定した切削が可能です。

ねじ切りカッターの原理

ねじ切りカッターは、同一ピッチのねじであれば、右ねじ、左ねじに関わらず呼び径の違うねじを工具1本で加工できます。加工寸法の調整は、プログラム変更で調整できるため、精度ごとに工具をそろえる必要がなく、工具管理が容易で工具費の削減が可能です。

ねじ切りカッターの加工は、エンドミルの側面加工に似ており、大径のねじ加工でも通常のタップ加工に比べて低トルクの機械で加工が行えます。ミーリング加工により切り屑が細かくなり、タップ加工のような長い切り屑が発生しません。そのため、切り屑によるトラブルがない安定した加工が行えます。

不完全山が1山でねじを加工でき、ミーリングチャックで工具を把握して加工するため深さ方向の精度は高くなります。下穴に余裕がない止り穴加工に適した工具です。

管用テーパねじを加工する場合、通常のタップ加工ではストップマークがつきますが、ねじ切りカッターではストップマークがつきません。また真円度も良くなるため、耐密性に優れたねじ加工が可能なメリットを有しています。

ねじ切りカッターの種類

ねじ切りカッターには、多様な加工条件や用途に応じて、ストレート溝タイプ、スパイラル溝タイプ、多機能タイプ、コーティングタイプの4種類があります。

1. ストレート溝タイプ

ストレート溝タイプとは、切り屑の排出性能を向上させたねじ切りカッターのことです。

特に加工中の安定性が重要な場面で使用されます。切り屑排出が効率的であり、切削時のトラブルを最小限に抑えます。直線的な溝の形状により、加工精度が高いのが特徴です。また、タップ加工に比べて低トルクでの加工が可能で、加工機械への負荷も軽減します。

比較的柔らかい材料や長いねじ加工に向いており、アルミニウムや一般鋼などの加工に適しています。

2. スパイラル溝タイプ

スパイラル溝タイプとは、切り屑を加工面から素早く排出する能力に優れたカッターのことです。

加工中の切り屑が絡みにくく、深穴加工や難削材に適しています。スパイラル溝による排出性の高さが特徴で、加工中に切り屑が絡まるリスクを軽減します。この設計により、よりスムーズな加工が可能で、仕上がりも良好です。

ステンレス鋼やチタン合金などの難削材や、深いねじ穴が必要な加工に適しています。切り屑トラブルが起きやすい環境でも安心して使用できます。

3. 多機能タイプ

多機能タイプとは、ねじ切りだけでなく、下穴加工や仕上げ加工まで一本でこなせる便利なタイプのことです。

加工時間の短縮とコスト削減が期待できるため、生産効率を重視する現場で活用されます。下穴加工とねじ切りを一本で行えるため、工具交換の手間が省けます。また、工具の本数を減らせることで、工具管理が簡易化することが可能です。加えて、プログラムの調整だけで異なるねじ径に対応可能な点も魅力です。

小ロット生産や複雑な形状の加工品に適しており、効率重視の生産ラインで使用されています。

4. コーティングタイプ

コーティングタイプとは、カッター表面に特殊なコーティングを施したもので、耐摩耗性や耐熱性を向上させたカッターのことです。

超硬材質のカッターにTiAlNやDLCコーティングを施すことで、摩耗を抑え、寿命が延びるだけでなく、熱による変形も防ぎます。

高硬度鋼や耐熱合金の加工、さらに量産体制での長時間稼働にも対応可能で、高負荷環境下での使用に適しています。

参考文献

https://jp.misumi-ec.com/vona2/fs_machining/T0108000000/T0108060000/

https://www.osg.co.jp/media_dl/technical/file/t_33.pdf