リテーナとは

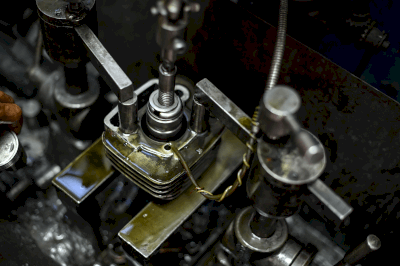

リテーナとは、ベアリングにおいて玉と玉の間隔を開け高速回転させるためのものです。

様々な業界で使われる用語で業界ごとに意味が異なりますが、ここでは工業製品のベアリングで用いられるリテーナについて紹介します。通常のベアリングは玉同士の摩擦によって高速回転が妨げられていましたが、リテーナを用いることで玉同士の摩擦をなくすことができるため保持器とも呼ばれます。

リテーナの使用用途

リテーナの使用用途はベアリングの外輪と内輪の間に存在する玉が隣の玉と接触しないように隙間を作り出すことです。鋼製のものと樹脂製のものがあり、製造工法の違いや使用環境によって異なるためベアリングメーカーと相談して適切な材料を選ぶことが大切です。

リテーナの原理

ベアリングに用いられるリテーナについて紹介します。ここではリテーナの有無によってベアリングの状態がどのように変化するか説明します。

1. リテーナが無い場合

前述の通り、リテーナはベアリングの中の玉と玉の接触を避ける役割を果たします。逆に言うとリテーナが無い場合は玉と玉が接触して摩擦力が生じてしまうため駆動時にエネルギーの損失が生まれてしまいます。また玉同士の接触による騒音も大きくなるほか、玉の摩耗も引き起こしてしまいます。これらのデメリットがあるため、リテーナがないベアリングは、低い回転数で使われる軸受けとして用いられます。

2. リテーナがある場合

リテーナを設置することで玉同士の接触がなくなります。これによって回転時の玉同士の接触による摩耗、エネルギーの損失、騒音を抑制することができます。その結果、高速回転を行うことが可能になります。

3. リテーナの種類

ベアリングの種類によって用いるリテーナの種類も変わります。ベアリングはボール式とコロ式の2種類に分けられます。これに応じてリテーナも玉式、コロ式の2種類のものが販売されています。玉式の場合には保持器、コロ式の場合にはケージなどとも呼ばれます。

リテーナのその他情報

1. 一般で用いられるリテーナ

主に業務用の機器に用いられることが多いリテーナですが、一般的な場面で用いられているシーンとしては自転車のベアリングが挙げられます。自転車をスムーズに動かすためのベアリングは主に鉄の球とグリスで構成されており、球を固定するためにリテーナが用いられます。最近はメンテナンスが不要のベアリングも一般化してきましたが、ボール式のベアリングとその保持器も用いられることが多いです。

自転車のクランクやハンドル周りで用いられることが多く、工具を活用することでメンテナンスは可能ですが、繊細な性質のため状況に応じて修理業者へ依頼する必要もあります。

2. リテーナの破損の原因

過大な振動や衝撃、回転軸を傾ける荷重であるモーメントによる破損は、荷重条件の見直しが必要です。スムーズな回転には潤滑剤が必要ですが、その潤滑剤が不足して潤滑不良が起きたことによる破損が起こった場合は適正な潤滑剤と量を見直すことで対策が出来ます。傾いた状態など取付自体がうまくできていなかったことによる破損は、取付方法を見直し、誤差をなるべく小さくすることが必要です。

その他、異物が噛みこんでしまうことや、組み込み時の打ち傷などにより破損することもあります。リテーナは材質自体も高い強度を有していません。外部からの力や他の部品の接触などにより傷や変形が出来やすく、そこから破損に繋がる場合もあるため、それぞれに対策が必要となります。

参考文献

https://www.ntn.co.jp/japan/products/rollingbearing/radial_roller.html

https://www.ntn.co.jp/japan/products/care/damage/retainer.html

https://www.jbia.or.jp/about/a_06.html

https://koyo.jtekt.co.jp/2019/01/column01-03.html

https://koyo.jtekt.co.jp/support/faq/article/001678.php

https://koyo.jtekt.co.jp/2019/01/column01-03.html

https://www.ntn.co.jp/japan/ntnstory/teach/vol044.html