スライドコアとは

スライドコアとは、主に樹脂成型において使用される金型部品の1つです。

一般的な金型内に取り付けられた可動部品で、樹脂成型プロセスにおいてアンダーカットや内側に複雑な形状を持つ製品を製作するときに使用されます。一般的に、1つの金型の中にスライドコアの機構を織り込むことで、一度の成形工程で目的の形状を得ることを可能とします。

一方で、細かな金型と動作が増えるため、金型費用が増加することには注意が必要です。また、金型の跡 (パーティングライン) などが増え、意匠面の悪化につながる懸念もあります。

スライドコアの使用用途

図1. スライドコアを使用した製品の例

スライドコアは主に樹脂成型品のうち、アンダーカットと呼ばれる部位に対処するために使用されます。アンダーカットは、成形物を金型から抜き出す際に通常の抜け道に障害物がある形状のことです。スライドコアを使用することで、一度の成形でこれらのアンダーカット部位を形成し、製品を金型から取り出すことが可能となります。

身近な例として挙げると、シンプルな取手の付いていないコップのような形状であれば、通常の金型でも抜くことが可能ですが、取手の付いたコップになると、アンダーカット形状が発生してしまうためスライドコアが必要です。このほか、建築部品の窓枠やドアハンドル、電子機器のハウジングなどをはじめ、さまざまな樹脂成型品の製造で使用されています。

複雑な形状の部品ほど、アンダーカット形状が発生しやすいため、部品を分割してアンダーカット形状を避けるなどの対策が重要です。

スライドコアの原理

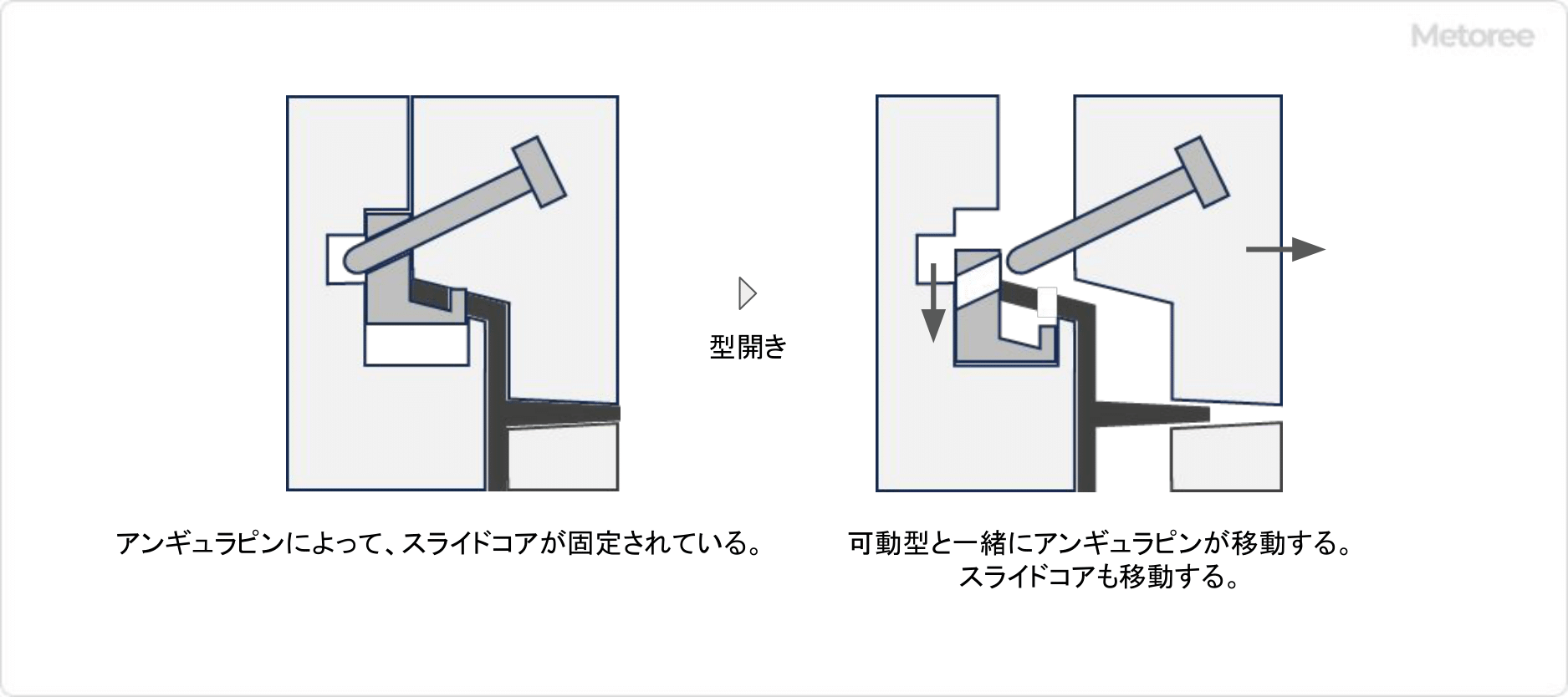

図2. スライドコアの動き

スライドコアは、アンダーカット部位を持つ製品を樹脂成型する際に、金型内で特定の部位を移動させることで、製品を金型から取り出す仕組みです。一般的に、「ピン」や「カムブロック」などを使った開閉機構で構成され、金型が開く動きに連動して、金型の開く方向と直交する方向に自動的にスライドコア部分が開閉するようになっています。これにより、様々な形状を作ることが可能です。

一方で、必要となる箇所が増えるほど、金型構造は複雑となり、起型コストは大きくなります。また、耐久性やメンテナンス性の面でも通常の金型に劣るという短所もあります。

このため、製品設計上、やむを得ない形状は出てきてしまいますが、初期コストや部品単価などのコストダウンを行うためには、部品を分割するなどの方法でアンダーカット形状を削減できないかどうかを検討する場合も多いです。

スライドコアの種類

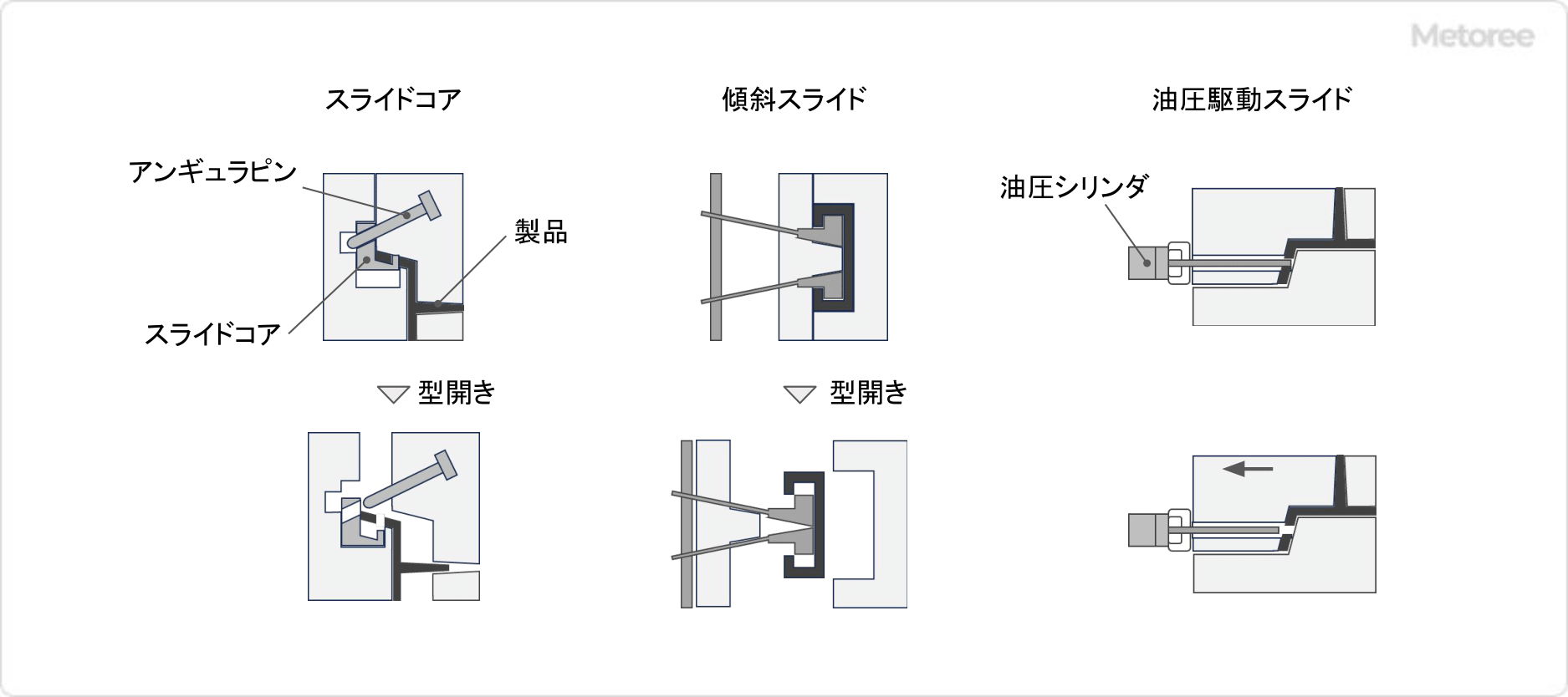

図3. アンダーカット処理の例

スライドコアにはその動きから、いくつか種類があります。代表的なものは、以下の3つです。

1. スライドコア方式

主にアンギュラピンを用いた機構です。固定側にアンギュラピンを所定の角度で固定しておき、可動型側に設けたスライドコアを動かします。構造が単純で、故障が少ないことが特徴です。

2. 傾斜スライド方式

エジェクタプレートにスライドユニットを設け可動型に傾斜穴、製品アンダーかっと部分に傾斜スライドを配置します。傾斜スライドはスライドロッドにより、可動型の傾斜穴を通り、スライドユニットにつながっています。

型を取るだけのときは、可動型と成形型は離れずに一緒に移動します。押し出し (エジェクト) のタイミングで、エジェクタプレートに連動して、スライドユニット、スライドロッド、傾斜スライドが押し上げられながら、先端が製品の内側に移動する仕組みです。

3. 油圧駆動スライド方式

油圧シリンダを使用して、スライドコアを移動させます。アンギュラピンでは駆動が難しい部位に対して、よく使用されるスライド方式です。

固定型側にスライド機構がある場合に、よく使用されます。型開きとは、別のアクションとしてスライドを移動できるたり、大きなスライドコアを動かせたりするのが特徴です。

スライドコアのその他情報

スライドコアの活用

スライドコアだけを変える使い方もあります。外観形状は同一の型を使用しながらも、可能な範囲でアンダーカット部位の形状のみを変更します。これによって、例えば同一の箱形状でありながら、取って部の形状のみ異なるバリエーションを製造することも可能です。

一方で、金型が増え、金型構造が複雑化する分だけ、起型コストが増加したり、耐久性やメンテナンス性が劣ったりするリスクが増えます。また、可動型と固定型の境目の跡 (パーティングライン) やバリの増加にもつながります。

参考文献

https://monoist.atmarkit.co.jp/mn/articles/1304/17/news019.html

https://d-engineer.com/mold/undercut.html

https://news.aperza.jp/