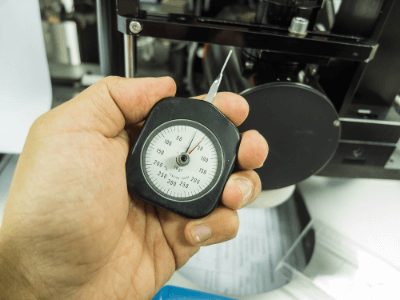

タイヤゲージとは

タイヤゲージとは、タイヤの空気圧 (タイヤ内圧) の測定や空気圧を調整する器具です。

エアゲージもしくはマスターゲージとも呼ばれます。交通事故を防止するため、自動車のタイヤ空気圧は日常的に確認および調整することが大切です。

タイヤ空気圧が低下している状態で走行するとスタンディングウェーブ現象が起き、タイヤが異常加熱を引き起こして走行中にバーストします。タイヤの空気圧が低下した状態では走行抵抗が増え、ハンドル操作力が重くなり、燃費にも悪影響を及ぼします。

タイヤゲージの使用用途

タイヤゲージはタイヤの空気圧を測定するために使用され、タイヤ内圧が不十分な場合には空気や窒素ガスを補充します。

タイヤの空気圧は一般にタイヤ自体が完全に冷えている状態の際の空気圧を計測します。真夏と真冬では気温差があるため、真夏に適正な空気圧に設定していたとしても真冬になると空気圧が適正でなくなる場合が多く、冬前に一度はタイヤゲージを使用しての空気圧測定が推奨されます。一般的に推奨される点検頻度は2ヶ月に1度程度です。

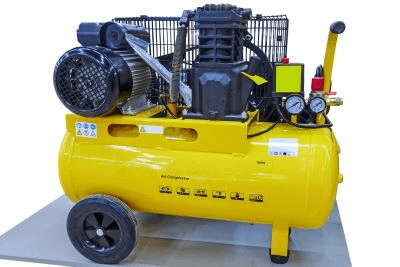

自動車のタイヤに空気を充填するにはエアコンプレッサが必要となるため、ガソリンスタンドなどでエア充填装置を借用し補充します。

タイヤゲージの原理

タイヤゲージの空気圧測定方法は、内部の構造としてピストンを使用した方法が主流です。タイヤのエアバルブにタイヤゲージを接続すると、内部に構成されているバネと一体化されたピストンが、タイヤ内部からの空気圧によって押し出されてタイヤゲージ内部を移動し、その移動量により位置を空気圧表示に変換して、数値がメーター表示されます。

また、棒状での簡易的な表示形式のタイヤゲージにも、上記のピストン構造が内部搭載されています。ピストンの位置をそのままゲージに表示することができ、目盛りを読み取ることで空気圧を測定します。

ピストンが内蔵されているダイヤル表示タイプは、ピストンの移動量を回転式のメーターでその位置を変換することにより、空気圧表示を読み取る構造です。いずれの表示方式にも内部ストッパーが内臓され、測定した値の最高値を記憶して読み取る仕組みです。

また、ダイヤル式タイプにはブルドン管式も存在します。ブルドン管式とは、タイヤゲージ内部構造に楕円形をした金属パイプが入っており、空気圧でその金属部品を変形させることにより空気圧を測定し、メーター表示させる方式です。ピストン式よりもブルドン管式の方が測定精度が高い傾向にあります。

タイヤゲージの選び方

タイヤゲージのタイプを大まかに分類すると、計測した値ををダイヤル形式で表示するものや、棒状のゲージで表示するタイプもの、及びデジタル表示式などが存在します。価格は空気圧の測定精度によって上下します。

使用用途に応じてタイヤゲージに精度を求める場合は、価格相応の物を選択し、精度の高いタイヤゲージで計測することが大切です。

日本国内で基準テストをクリアして正規認証を獲得しているタイヤゲージには、日本工業規格であるJISマークが入っています。このマークがない場合は性能・精度の根拠について確からしさが欠けるため、購入時はこの様なマークを判断材料とします。

タイヤゲージのその他情報

1. タイヤ空気圧を調整する際のコツ

タイヤは空気圧によってトレッドの摩耗状態が若干変わります。例えば、タイヤ空気圧を高めに設定すると、タイヤのトレッド中心部分が摩耗しやすくなります。反対に、タイヤ空気圧を低めに設定するとタイヤのトレッド両端部分が摩耗しやすくなります。タイヤの摩耗状態をよく観察して、バランスよく使用するように空気圧を調整すると長持ちさせることが可能です。

2. タイヤゲージの精度

タイヤゲージで正確な空気圧の値を測定するためには、タイヤ本体の状態を良く確認する必要があります。

激しい走行後のタイヤは熱を持っており、内部の空気が膨張しているため走行直後は正確な値が表示されない可能性があります。正確にタイヤ空気圧を測定するためには、自動車を屋内のアスファルトやコンクリート上に移動させ、タイヤを十分に冷ました状態で測定することが重要です。

タイヤゲージの精度は製品によって誤差の大きさが異なります。低価格のタイヤゲージは、空気圧の誤差は大きくなり、競技車両などでは使用が難しいです。インチアップされたタイヤや低扁平率のタイヤを履いている場合はタイヤが引っ張られる傾向があり、空気圧の誤差が走行中のバーストに繋がるため危険です。

3. タイヤゲージの校正

タイヤゲージを長期間使用し続けていると徐々に誤差が発生するため、定期的な校正が必要です。一番正確な方法はタイヤメーカーから校正器材を借りて実施する方法です。

校正機本体にコンプレッサからのエアホースを接続して一定の値になる空気圧に調整します。次にタイヤゲージを校正機のバルブに接続し、校正機側とタイヤゲージ側の数値が同じかどうかを確認します。誤差がある場合は校正機側の数値と同じ値になるようにタイヤゲージ側を調整します。一致するまでこの工程を繰り返すことで校正が完了します。

参考文献

https://www.goo-net.com/pit/magazine/110286.html

https://www.diylabo.jp/column/column-878.html

https://carby.b-engineer.co.jp/car_100503/car_100515/1031754

かしめ工具とは、金属などの物体を塑性変形させることで2つの部品を密着させる工具です。

かしめ工具とは、金属などの物体を塑性変形させることで2つの部品を密着させる工具です。