ハンドタップとは

ハンドタップとは、各種ボルトをねじ込むためのめねじを、切削加工によって形成する工具です。

下穴として開けられた穴につい加工するように使用し、手作業の切削加工によってねじ山を形成します。また、ハンドタップは3本セットになっており、1番から3番まで順番に使うことによって、めねじを仕上げていきます。

タップにはさまざまな種類があります。代表的な種類は、ポイントタップ、スパイラルタップ、ハンドタップ、管用タップなどです。

いずれのタップの場合でも、あらかじめ加工された下穴に各種タップをねじ込むことで、切削加工によってねじ形状を形成します。また、下穴には通り穴と止まり穴の2種類があります。加工する下穴によって、使用するタップが異なる場合もあります。

ハンドタップの使用用途

ハンドタップは、金属加工の現場で広く用いられています。金属製の部品に対して、別の部品を組み付ける際には、ねじによる固定が多く用いられます。その際に、ねじを締め込むめねじを形成するために、ハンドタップが使われます。

ハンドタップは基本的に手作業で使いますが、決して機械加工に使えないわけではありません。匡ハンドタップは切粉を排出できず抱え込んでしまうので、大量生産や自動運転される機械加工には不向きです。

ハンドタップの原理

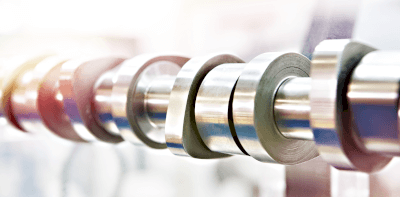

手動でねじ穴を切削加工するハンドタップには、先・中・上もしくは、呼び方の違いで1番・2番・3番の種類があります。順番に使用することによって、めねじを形成します。

1. 先 (1番) タップ

先 (1番) タップは、下穴に対して初めに使用するタップです。先端が細くなっており、下穴の喰いつき部となる先端部の刃部が9山削られています。

2. 中 (2番) タップ

中 (2番) タップは、主に先タップで加工したねじ山に喰いつきながら加工します。そのため、先端から5山分はテーパー形状で細くなっています。

3. 上げ (3番) タップ

上げ (3番) タップは、先端部の刃部が1.5山しか削られていません。止まり穴であっても、先・中では加工できない奥まで加工することができます。

タップは1回転させるとねじの1ピッチ分加工される仕組みになっています。まず、先 (1番) タップの先端部を下穴に喰いつかせ、そこにタップが倣うようになり、ハンドタップを回転させるごとに、1ピッチ分の加工がすすみます。通常は、1回転させて1/4回転戻すなど、一度に削り込まないように加工します。

ハンドタップのその他情報

1. ハンドタップの使い方

ハンドタップの場合、あくまで手作業となるため、下穴に対してタップをまっすぐ加工していくことが重要となります。先 (1番) タップの先端部を喰いつかせる際に、曲がっているとそのねじにならってしまうので、斜めにならないように注意が必要です。

タップの番手順に、タップの切込みに倣いながら、無理やりにならないように加工していきます。また、加工する際は、切削油を塗ります。切削油によってタップの摩擦抵抗が軽減され、切粉の排出性が高まり、よりスムーズに切削を進めることができます。

2. ハンドタップハンドル

タップドリルにハンドルを取り付け、手動でねじ穴を開けることが出来る工具です。タッピングオイルを使用しながら少しづつ回し加工します。

ハンドタップハンドルは、タップのサイズに合ったハンドルを選定する必要があります。サイズの合わないハンドルを使用するとタップが空回りし、破損する場合があります。

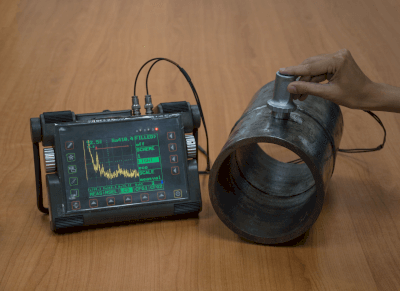

3. スパイラルタップ

スパイラルタップは、溝の部分が螺旋状 (ねじれ状) になっており、切粉が溝に沿って排出されます。また、切粉が外に排出されタップ穴に切粉が溜まることがなく加工できる特性から、止まり穴のタップ加工に利用されます。

止まり穴の加工に使用されるので、特定の位置までの加工を行う必要があり、手動ではあまり使用されません。手動での加工を行う場合は、ハンドタップの1番もしくは2番のタップで加工します。

参考文献

https://www.nachi-fujikoshi.co.jp/tool/tap_c/index.htm

https://www.osg.co.jp/products/tap/index.html

https://info.alumania.net/

https://blog.f-gear.co.jp/item/tap2/#i-3

https://pon-osi.com/taptukaiwake/