充填接着剤とは

充填接着剤とは、接着対象の隙間を埋められる (充填できる) 特徴をもった接着剤です。

接着剤が硬化するには時間がかかりますが、一旦硬化した後は強度がかなり強くなるため、部材の接着はもちろん、シーリング目的にも利用されています。部材同士を接着してからすぐであれば多少動かすことも可能で、位置合わせも容易です。

代表的な充填接着剤としてはエポキシ接着剤が挙げられますが、接着剤は配合によって性能が大きく異なるため、目的に応じた選択が必要です。

充填接着剤の使用用途

1. 建築産業

充填接着剤は、建築現場での重要な役割を果たしています。コンクリートや石材の接着や充填、隙間の埋め合わせに使用されます。建物の構造的な安定性や耐久性の向上が可能です。

2. 自動車産業

自動車の製造や修理において、充填接着剤は不可欠な役割を果たしています。車体の部品同士の接着や充填、防音や防振のための素材として使用されます。

3. 家具産業

家具の製造や修理においても、充填接着剤が使用されます。木材や合板の接着や充填、部品同士の組み立てに使用され、家具の強度や耐久性を高めます。

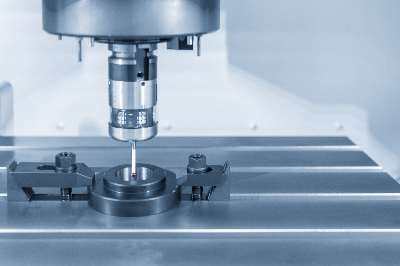

4. 金属加工

金属部品の接着や充填にも充填接着剤が用いられます。金属同士の接着や部品同士の結合に使用され、溶接やリベットなどの代替としても利用されます。

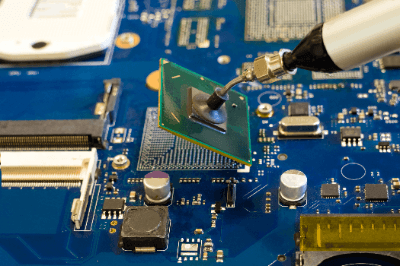

5. 電子機器産業

電子機器の製造において、小さな部品や基板の固定に充填接着剤が使用されます。微細な部品の固定や電子部品の保護に貢献します。

6. 医療機器産業

医療機器の製造や修理にも充填接着剤が活用されます。生体に対する安全性が重要なため、適切な医療用素材を使用して製造されます。

7. 家庭用品の製造

プラスチックやゴムなどの家庭用品の製造や修理にも充填接着剤が使用されます。容器の修理やプラスチック部品の接着に適しています。

充填接着剤の原理

1. 物質の接触と拡散

充填接着剤は、接着したい物質の表面に塗布されます。この際、接着剤は物質の微細な凹凸に入り込み、物質同士の接触面積を増加させます。接触面積の増加により、接着剤と物質の間での相互作用する原理です。

2. 分子間力

充填接着剤の原理は、主に分子間力に基づいています。物質の表面に存在する分子同士は、静電相互作用などの分子間力によって引き寄せられます。充填接着剤の分子も同様に、接着面の物質との間で分子間力を形成する仕組みです。

3. 硬化反応

一般的に、充填接着剤は塗布後に硬化反応を起こします。硬化剤や触媒を用いて、接着剤中の分子が反応して高分子化合物を形成する仕組みです。この硬化反応により、接着剤は固体化し、物質同士をしっかりと結合させます。

4. 機械的な相互作用

充填接着剤は、分子間力に加えて物質同士の機械的な相互作用によっても接着を強化します。接着剤の硬化後、物質同士は接着剤の高分子構造によって挟み込まれ、物理的な結びつきも形成されます。

5. 表面改質

充填接着剤は、接着面の表面改質も促進する役割を果たします。一部の充填接着剤は、接着面を親水性や親油性に変化させることで、物質同士の接触を増加させ、接着性を向上させます。

充填接着剤の種類

1. エポキシ接着剤

エポキシ接着剤は2成分から成る接着材料で、耐久性や強度が高い特徴があります。金属、プラスチック、セラミックスなど多様な素材に使用され、硬化後は堅固な結合を形成します。

2. ポリウレタン接着剤

ポリウレタン接着剤は耐熱性や耐候性に優れ、柔軟な特性を持つ接着剤です。木材やゴム、プラスチックの接着に使用され、振動や伸縮に対する耐性が求められる場面で活用されます。

3. シリコーン接着剤

シリコーン接着剤は高い耐熱性と耐候性を持ち、防水性能にも優れています。ガラスや金属、プラスチックとの接着に適しており、屋外や高温環境での使用に向いています。

4. アクリル接着剤

アクリル接着剤は速乾性や透明性があり、多様な材料との接着に利用されます。プラスチック、ガラス、金属などの素材に使用され、屋内外問わず幅広い環境で活躍します。

5. 瞬間接着剤 (シアノアクリレート)

瞬間接着剤は、非常に迅速に硬化する特性を持つ接着剤です。小さな部品の接着や修理に使用され、強力な接着を求められる場面で重宝されます。

6. 熱硬化性接着剤

熱硬化性接着剤は加熱によって硬化する種類の接着剤で、耐熱性が求められる場面で使用されます。金属の接着や電子部品の固定に適しています。

7. UV硬化接着剤

UV硬化接着剤は、紫外線によって迅速に硬化する接着剤です。透明性が高く、ガラスやプラスチックなどの透明素材の接着に使用されます。

参考文献

http://www.bousyoku.com/publics/index/107/

https://www.hermetic.co.jp/tag/

https://www.cemedine.co.jp/home/adhesive/epoxy/index.html