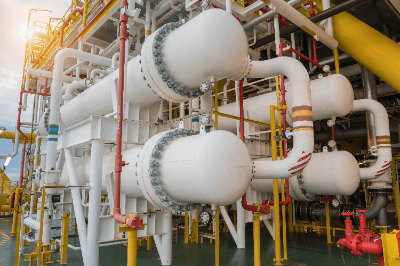

多管式熱交換器とは

多管式熱交換器とは、熱交換器の形状の一つです。

シェルアンドチューブ式熱交換器ともいわれており、太い円筒状の胴体 (シェル) に、設置面積を多くするために細い多数の管 (チューブ) を配置し、胴体側を流れる流体と管側の流体とで熱交換を行います。

温かい流体と冷たい流体は、直接混ざり合うことがなく熱だけが伝わるようにする必要があるため、金属等で隔てられた固定壁を介して両流体を流し、効率よく熱伝達させることが重要です。

実際に使われる場合、使用する温度や圧力、流体の性質、設置場所など様々な要素あり、用途も多種多様です。構造で分類した場合、代表的なものに多管式熱交換器とプレート式熱交換器があります。

多管式熱交換器の使用用途

多管式熱交換器は、低圧から高圧まで、低温、高温に関わらず過熱、冷却、蒸発等の全ての用途に適用できるため、空調設備・衛生設備に用いられるだけではなく、工業用としても古くから化学工場や石油精製施設など、様々な分野で利用されています。

多管式熱交換器の原理

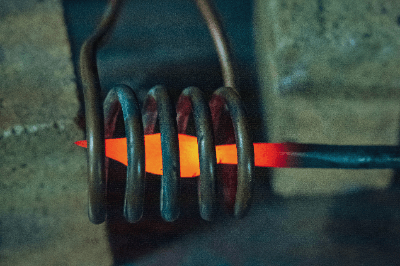

多管式熱交換器は、その構造から圧力損失を小さくできるため、低圧から高圧まで幅広く使用でき、高粘度の流体にも対応できます。構造がシンプルであることから分解可能な機種も多く、メンテナンスが比較的容易です。冷熱媒側でも廃熱を利用することができ、省エネルギーにつながります。

片側が液相または気相の熱交換器を単相熱交換器と呼びます。二相式熱交換器には、液体を加熱して沸騰させて気体 (蒸気) にするもの (ボイラー) と、蒸気を冷却して液体に凝縮するもの (コンデンサー) があり、相変化は通常シェル側で行わせます。

蒸気機関のボイラーは、通常、円筒形の大型のシェルアンドチューブ式熱交換器です。蒸気タービンを持つ大型発電所では、タービンから出る排気蒸気を凝縮して復水とし、再び蒸気発生器で蒸気に戻すためにシェル&チューブ式表面凝縮器が使用されます。

多管式熱交換器の種類

多管式熱交換器の中でも、構造により3種類に大別できます。

1. 固定管板式

固定管板式は、胴体両端の管板に管を固定したシンプルな構造です。熱応力を逃がすため、胴体部に伸縮継手がもうけられることもあります。

2. U字管式

U字管は、管をU字状に曲げ、その端面を胴体片側の管板に固定した構造です。管は自由に伸縮できます。

3. 浮遊頭式

浮遊頭は、固定管板で片側を固定し、他方の管板を浮動管板にし自由に動くようにした構造です。分解の可能なので使用環境が苛酷な場合でも使用できますが、他に比べて構造が複雑になり、部品点数が多くなる欠点があります。

4. プレート式熱交換器

プレート式熱交換器は、複雑なプレス成形された薄板を重ねた伝熱プレート間を高温の流体と低温の流体が交互に流れながら熱交換する構造です。多管式と比較して熱交換効率が良く、同等の性能で比較すると軽量でコンパクトですが、分解できずメンテナンスが難しいです。

また、伝熱プレートの形状により、流体の乱流効果が起こりプレート表面に汚れを付着しにくくする構造ですが、流路につまりが発生することもあります。

多管式熱交換器のその他情報

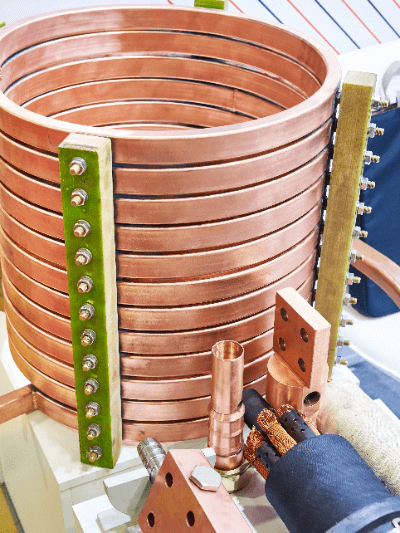

チューブ材料の選び方

多管式熱交換器のチューブの材料は、一般的にはアルミニウム、銅合金、ステンレス鋼、炭素鋼、非鉄銅合金、などの金属が使用されています。チューブ材料の選択を誤るとシェルとチューブ側面からの漏れが生じ、液体の相互汚染や圧力損失の可能性があるため、チューブを選ぶ際は下記のポイントに留意して慎重に選択することが大切です。

- 強度

熱はチューブを通して高温側から低温側へ伝えられるため、チューブの幅には温度差があります。また、チューブ材料は温度によって熱膨張率が異なるため、動作中に熱応力が発生し、流体自体の高圧や熱によるストレスがかかります。 - 熱伝導性

熱交換器において熱をうまく伝えるためには、チューブの素材が熱伝導性に優れていることが大切です。 - 耐食性

劣化を最小限に抑えるため、使用条件 (温度、圧力、pHなど) において、シェル側チューブ側双方の流体に長期間適合するチューブ材料が必要です。

参考文献

https://www.nihonshinkan.co.jp/blog/2016/10/31/66

https//www.apiste.co.jp/column/detail/id=4588

https//www.hisaka.co.jp/phe/workbook/