自由蝶番とは

自由蝶番とは、板材と板材を合わせ開閉する場合に要の役割を果たす鋳造部品の一つです。これらを総称して蝶番(ちょうつがい)又は「ヒンジ」と呼称されていますが、そのなかでも前後にどちらにも(又は片側一方に)開け閉めがどちらでもでき、元の位置に戻るよう設計されたものが自由蝶番と呼ばれています。

よくみられる例では、店舗のドアや通行仕切りなど頻繁に出入りがある場合重宝されています。加工はステンレス等の鉄鋼材質が多く、表面のカラーバリエーションも数種あります。

自由蝶番の使用用途

使用用途は各種ドアの蝶番で通常2つほど使用します。ウェスタン扉などが顕著な例です。他、蓋付き収納ボックスなどは片側開きが使用されています。自動的な開閉用途があるところならばどこでも使用可能です。よくゲームで出てくる海賊やモンスターが持っている自然に蓋が閉まる宝箱もそれに当たります。

扉リフォーム時に利便性を考慮して調達されることも多い部品です。ただ開閉の稼働域は、蝶番の幅、板材幅により決まるので、リフォームで後付けする場合は材質寸法に注意が必要です。

自由蝶番の原理

例えば西部劇のガンマンが決闘前に酒場に入っていくシーンで使われている仕切り扉は、奥にも手前にも両方に押せる「両開き自由蝶番」を使用しています。対して往年の名作ゲーム「ドラゴンクエスト2」のダンジョンでモンスターが入っている宝箱も自由蝶番です。

各々のモンスターの持ち物の宝箱を無理矢理開けると、瞬発で閉まってしまうか、開けた後ゆっくり自然に閉まる。なぜか箱なのにしばらくパタパタと開閉していたりします。

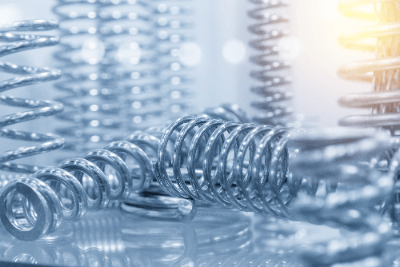

これらは自由蝶番の機能をモンスターが自分の宝箱で教えているという素敵な設定があり建材ファンを喜ばせています。(片側開きタイプが多いようです)閉まりかたの個性が別れる秘密はバネ圧の調整に鍵があります。自由蝶番の真骨頂は、PINをきつく設定するか緩く設定するかで扉の跳ね返る力が変化するところにあります。

反跳力を無段階的に調整可能なものもあれば、数段階にあらかじめ設定されているものもあります。規格的には大きさや形状、表面加工も用途に応じ多岐にわたります。

DIY用品として、安価なもので80円~2000円台のものが多く市販されています。取り付ける板材の幅は部品の芯棒間の幅内の寸法ならば大丈夫です。