ダイヤフラムポンプとは

ダイヤフラムポンプとは、ダイヤフラムと呼ばれる膜を往復動させることで流体を移送させるポンプです。容積式ポンプに分類されます。

ダイヤフラムポンプは強力な自吸能力を有するので、高い揚程を必要とするものや超高粘度液体の移送も可能です。そのため、化学プラントなどで多く使用されます。

またサニタリー性を追求するために、内部をステンレス鋼で製作したポンプも販売されています。定置洗浄や定置滅菌が可能であるという特徴があり、食品・医薬品業界で重宝されるダイヤフラムポンプです。

ダイヤフラムポンプの使用用途

ダイヤフラムポンプは遠心ポンプなどが使用できないラインなどで使用されます。以下は使用例です。

- 強力な自吸能力が必要な箇所

- 超高粘度流体を通すパイプライン

- 高い吐出圧が必要なパイプライン

- 食品を扱う食品工場

- 超高圧の装置を使用する化学プラント

また、ダイヤフラムポンプは基本的にポンプ自体に回転部分が無いため、比較的柔軟に材質を選定できます。そのため、耐食性のある材料で作成し薬品用のケミカルポンプとして使用する場合もあります。

ダイヤフラムポンプの原理

ダイヤフラムポンプはダイヤフラムポンプが往復動することで、吸引と排出を繰り返して液体を移送します。

注射器をイメージしてもらうとわかりやすいです。注射器のピストンを引くと液体が吸入され、ピストンを押すと液体が排出されます。ダイヤフラムポンプではそのピストンの代わりにダイヤフラムという膜を使用しており、吸入側と排出側に逆止弁を設ける事で排出方向を定めています。

図1. ダイヤフラムポンプの原理

この構造上、ダイヤフラムポンプはかならず吸引か排出のどちらかの動作しかせずに液流が断続的になります。これを脈動と言い、脈動を嫌うラインではダイヤフラムポンプを使用不可能です。脈動させずにダイヤフラムポンプを使用したい場合、3連ダイヤフラムポンプなどを検討します。

また、ダイヤフラムを油圧で駆動する際は、ダイヤフラムが破れても問題が無いか確認する必要があります。食品業界では機械油が食品に混入する危険性があるため、ダイヤフラムが破れた場合には警報を発するセンサーなどを取り付けて対策を取ります。

ダイヤフラムポンプのその他情報

1. ダイヤフラムポンプの寿命

ダイヤフラムポンプの寿命は使用条件によって異なります。主な使用条件は使用流体、使用圧力、稼働率などです。

基本的には、ダイヤフラムの破れや消耗部品の摩耗・破損がなければ継続使用が可能です。ただし、電磁弁が付属するダイヤフラムポンプは電磁弁作動回数による寿命も1つの要因として考慮することが必要です。

流体内に異物や固形物が混入する場合、ダイヤフラムを傷をつけ破損につながるため注意が必要です。

一般的な寿命は3~4年ほどです。ポンプの型式や使用環境により変化するため、メーカーとの協議によって整備周期などを決定します。

2. ダイヤフラムポンプの脈動

往復運動を用いて流体を輸送するポンプは「脈動」という現象が発生します。流体が脈を打つように送液されることからこう呼ばれます。脈動は圧力や流量が不定常であるため、配管の摩耗や破損の原因です。

この脈動を低減する方法がいくつか存在します。以下は脈動低減対策の一例です。

- エアチャンバーの設置

エアーチャンバーと呼ばれる機構をポンプ出口側に設置します。ポンプ送液時の圧力変動をエアーで吸収することで脈動を抑制し、脈動を抑えることが可能です。

ただし、エアーチャンバーを使用すると、エアーが流体に溶け込む危険性があります。アキュムレータと呼ばれる、エアーと流体に仕切りを設けた部品などで対策します。 - 複数ダイヤフラムの採用

1つのダイヤフラムポンプに複数ダイヤフラムを使用したポンプを採用します。片側のダイヤフラムが吸込みを行っている間にもう一方のダイヤフラムは送液を行い、交互に繰り返すことで脈動を低減することが可能です。

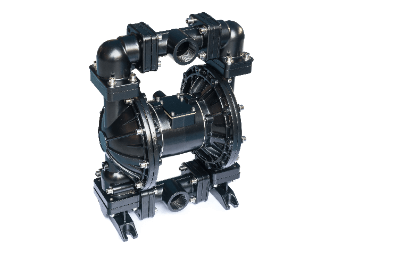

図2. 複数ダイヤフラムポンプの構造