風力発電機とは

風力発電機とは、風の力を利用して羽を回し、その回転力を発電機で電気に変える装置のことです。

火力発電などとは違い、自然エネルギーのみを利用するため、クリーンな発電機として注目されています。 風の多い、広い空間に設置する必要がありますので、日本では主に北海道と九州地方等に設置されています。また、洋上風力発電機もあり、こちらは海の上に設置するので、 陸上よりも広々としたスペースを確保することができ、陸上よりも安定して発電することができます。主にヨーロッパなどで使用されています。

風力発電の長所

- 発電時に二酸化炭素を排出しないため、環境に優しい。

- 風力をエネルギーとするため、風さえ吹けば発電可能。

風力発電の短所

- 発電時に騒音が発生する。

- 風により発電をするため、発電量が天気などに左右されやすい。

風力発電機の導入について

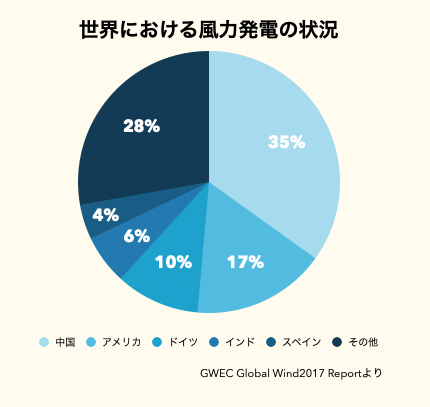

世界における国別風力発電ランキング

風力発電は今や世界に導入されている発電方式です。導入量が多い国として上から「中国、アメリカ、ドイツ、インド、スペイン」の順で導入が多くなっており、日本は19位となっています。(2017年時点)

2017年GWEC Global Wind2017 Reportより

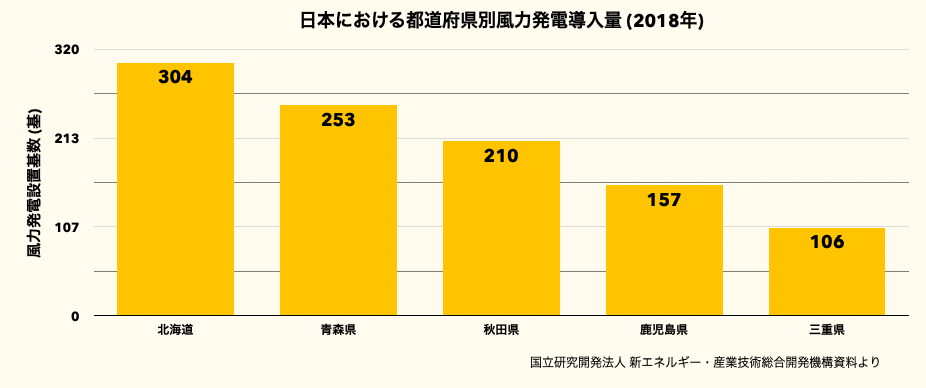

都道府県別風力発電設置場所ランキング

都道府県別の風力発電設置場所ランキングとしては、1位: 北海道の304基、2位: 青森県の253基、3位: 秋田県の210基となっています。

2018年国立研究開発法人 新エネルギー・産業技術総合開発機構より

日本では2019年の発電量調査によると、風力発電は全体の0.8%のエネルギー量を発電していることになっています。 風力発電は設置場所が広大な土地かつ風力が強い地域であること、騒音問題や野鳥問題などがあげられるため近隣に住民が少ない地域であることが必要になります。 そのため土地が少ない日本では、自然エネルギーを活用した発電方法は太陽光が主流であり、陸上風力発電はあまり適していないともいえるでしょう。

風力発電機の原理

ここでは風力発電の動作方法や原理について解説します。 風力発電は、まず風の力をブレードと呼ばれている大きな羽で受け止めることで、主に正面からくる風を回転力に帰ることができます。 そうして回転を始めたブレードは、中心につながっているギアボックスにつながれ、発電機に必要な回転力までギアを用いて増幅させます。 そうしてギアボックスから伝わってきた回転力を発電機で変換し、変電所に送っています。

風力発電は羽の向きによって種類が異なり、2種類あるとされています。1つは水平軸型、もう1つは垂直軸型です。 水平軸型は風車の羽が地面に対して垂直である風車、垂直軸型は地面に対して平行に回転する方式です。一般的な風力発電のイメージは水平軸型ですが、 垂直軸型は水平軸型にくらべて、騒音をあまり出さないという特徴があります。しかし、出力が弱いため公園などの小規模な範囲で活用されています。

風力発電機の大きさ

風力発電機は、国際電気標準会議(IEC)の定義で、出力が1kW未満の製品はマイクロ風車、1~50kW未満を小形風車、50kW以上を大型風車と区別されています。

1. 小型風力発電機

小型風力発電機は、受風面積が200㎡以下、プロペラの直径が16m以下のものが該当します。

2. 600kWの大型風力発電機

定格出力が600kWの大型風車の場合、一般にタワーの高さが40~50m、プロペラの直径が45~50mとなります。

*40mの目安として、10階建てオフィスビルに相当します。

3. 1,000kW~2,000kWの大型風力発電機

また定格出力が1,000kW~2,000kWの大型風車の場合は、タワーの高さが60~80m、プロペラの直径が60~90mとなります。

*60mの目安として、15階建てオフィスビルに相当します。

風力発電機の設置場所

風力発電機の設置場所は、大きく「陸上」と「洋上」とに分けられます。

1. 陸上の風力発電機

陸上の風力発電機は、一定以上の風速の風(一般的には年間風速6m以上の風)が安定して吹いている広い土地があれば設置が可能であり、日本国内では北海道や東北、九州地方に多く設置されています。

なお条件を満たす風が吹いているエリアは、NEDOが提供する局所風況マップを参考したり、シミュレーションを行ってくれる業者に依頼することで調べることができます。

日本国内で設置する場合には、周辺環境との調和だけでなく、台風などの気象条件に対応できるようにすることが課題とされています。小型の風力発電の導入を検討するときはおよそ130㎡の面積が必要だと言われており、設置面積や近隣の住宅との位置関係、自然環境、風況などをふまえることが大切となります。

2. 洋上の風力発電機

洋上風力発電とは、海上や湖面に建設された風車で風力発電を行うもののことです。

陸上に比べより大きな風力を安定的に得ることができ、さらに騒音や万が一の人的被害などのリスクが避けられます。単に海上だけはなく、湖やフィヨルド、港湾などにも設置されています。

洋上風力発電の最大のメリットは、貴重な土地資源を占有することなく、風の力を利用できることです。また、洋上風力発電は風速の強い場所に建設できるため、高い発電量を得ることが可能です。再生可能エネルギーの研究開発が活発化する中、次世代のエネルギー供給を担う発電方式として大きな期待を集めています。

洋上風力発電の普及が進んでいる背景は、世界的に脱炭素化への関心が高まっているためです。2020年に設定された「2050年までに温室効果ガスを実質ゼロにする」という目標を達成するためには、日本も再生可能エネルギーの発電量を増やす必要があります。日本政府は2040年までに洋上風力発電の発電規模を原子炉45基分 (原子炉1基=1GW) とする目標を掲げています。

一般的に、再生可能エネルギーといえば水力発電や太陽光発電などが挙げられますが、これらはそれぞれ降雨量と日照量 (時間帯) に発電量が左右されていました。風力発電は夜間でも安定的に発電できるため、太陽光発電の弱点を補うことができます。

しかし、風力発電は風の弱い時間帯や台風通過時には発電できないため、1つの発電方式だけに頼るのではなく他の発電方式で補うことが重要となります。洋上発電が増えれば、化石燃料の発電所を廃止することができ、2050年までに温室効果ガスをほぼゼロにするという目標達成に貢献することができます。

洋上風力発電の最大のデメリットはコストの高さです。洋上風力発電は初期投資とメンテナンス費用が陸上風力発電に比べて非常に高くなります。また、環境に悪影響を及ぼす可能性があることもデメリットのひとつです。騒音や景観の悪化、海洋生物への影響が懸念されます。

浮体式洋上風力発電機

洋上風力発電には、発電機を海底に固定する「着床式」と発電機を海底に浮かべる「浮体式」の2種類があります。

着床式は浅い海域に限られますが、堅牢で大型の発電機を設置することができます。一方、浮体式は発電機の大きさや効率に制限がありますが、場所を選ばず大量に設置することが可能です。

欧米では着床式が主流です。一方、設置場所の制約が少ない浮体式風力発電は、沿岸付近の水深が深く洋上風力発電の発電量を増やすことができるため、日本でも注目され始めています。浮体式風車の設置はコストや電力輸送の面で課題が多く、さらなる研究が必要となります。

参考文献

https://solarjournal.jp/windpower/1967/

https://www.kepco.co.jp/brand/for_kids/teach/2017_06/detail1.html

https://enechange.jp/articles/wind-power-generation#i-4

https://energy.fjtex.co.jp/blog/post-1669/

https://www.tainavi-pp.com/investment/wind/46/

https://enechange.jp/articles/wind-power-generation