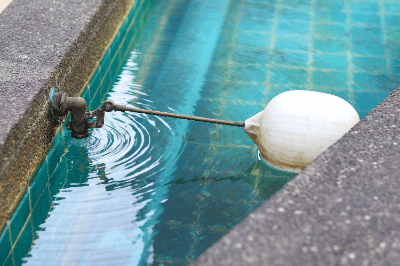

ボールタップとは

ボールタップとは、浮子を使用して流体の水位を調整するための装置です。

主に液体を取り扱うタンクや容器に取り付けられ、水位の上昇や下降に応じて流体の供給や排出を制御します。操作が簡単で、水位の制御を容易に可能な点が特徴です。浮子の位置に応じて自動的に弁が開閉するため、特別な操作や設定が必要ありません。

機械的な部品が少なく、故障やメンテナンスの必要性が低いので、長期間にわたって安定して使用可能です。また、比較的低コストで入手できる点もメリットです。

水位調整に電力を使用しないため、省エネルギー効果もあります。水位の制御により、必要な流体の供給や排出量を最適化することで、水やエネルギーの節約にも貢献します。

ボールタップの使用用途

ボールタップは産業用途から日用品まで、幅広い用途で使用される機器です。代表的な用途はトイレの給水装置です。タンク内の水位が下がると、ボールタップが開いて水の供給が行われます。タンク内の水位が一定の範囲に達すると、ボールタップが閉じられて水の給水が停止します。

産業用途としての代表例は、クーリングタワーです。クーリングタワーは発電所などで熱を発する設備の冷却に使用される装置で、冷却水の循環が行われます。冷却水は蒸発して徐々に少なくなるため、ボールタップを使用して適宜給水が必要です。

また、農業における灌漑システムに組み込まれることもあります。水位の制御により、農地への水の供給を効果的に調整することが可能です。水位が一定の範囲を保つことで、作物へ適切な水量を供給します。

ボールタップの原理

ボールタップの原理は、浮力とバルブの連動に基づいています。ボールタップには液体中で浮力を受けるフロートまたは浮子があります。フロートは一般に球状または円盤状で、軽量な材料で作られるのが一般的です。フロートは液体の中に浮かび、水位の変動に応じて上下に移動します。

フロートの上下運動に連動して開閉するバルブが付属しています。バルブはフロートの下部に取り付けられ、水の供給や排出を制御します。なお、バルブは、フロートの位置に応じて開いたり閉じたりする部品です。

ボールタップが取り付けられたタンクや容器から液体が減ると、フロートは下降します。フロートが下降するとバルブが開いた状態となり、液体がタンクに供給される仕組みです。液体が供給されると水位が上昇し、フロートの上昇と共にバルブを閉まって水の供給が停止します。

ボールタップの選び方

ボールタップは以下の要素を考慮して選定します。

1. 材質

ボールタップは、使用環境や流体に適した材質を選ぶことが必要です。一般的には、ステンレス鋼や真鍮などの耐食性の高い材料が使用されます。特定の環境や流体によっては、プラスチック製のボールタップが適している場合もあります。

ボールの材質として多いのは、プラスチックや銅玉です。耐食性や強度を持たせたい場合はステンレスを使用します。選ぶ材質は、耐久性や化学的な互換性などの要素を考慮して決定する必要があります。

2. バルブ径

バルブ径はボールタップの流体処理能力を示す重要な要素です。流体の供給や排出の量に応じて、適切なバルブ径を選ぶ必要があります。

一般的には、大口径のバルブはより大量の流体を制御することが可能です。ただし、大口径の製品は大型の場合が多く、徐々に高価になります。システムの制約や必要な流体量に合わせて適切なバルブ径を選ぶ必要があります。

3. 構造

ボールタップには、単式と複式の2つのタイプがあります。単式は、水位の上昇に対して一本のアームでバルブを開くだけのシンプルな構造です。一方、複式は複数のアームを使用してボールの上下を検知する構造です。

単式の方が構造が簡単で安価ですが、複式の方が強度に優れている利点があります。使用環境や必要な水位制御の精度に応じて、単式または複式のボールタップを選ぶ必要があります。

4. 取り付け方法

ボールタップの取り付け方法は、使用するシステムや設備によって異なる場合が多いです。一般的な取り付け方法には、フランジ取り付けやネジ取り付けなどがあります。システムの仕様や取り付けスペースに合わせて、適切な取り付け方法を選択する必要があります。

参考文献

https://ssl.fcservice.co.jp/column/2013/10/post-40.html

https://www.kanevalve.co.jp/product/balltap.html