レーザー溶接機とは

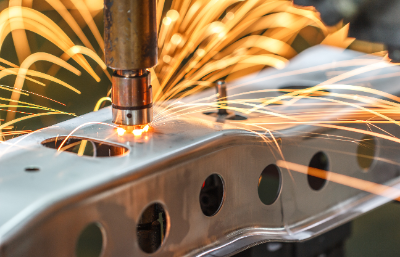

レーザー溶接機とは、金属溶接や切断などに使用されるレーザー加工機の1種です。

レーザー光が非常に短い時間で加工物にエネルギーを入れて溶かし、すぐ固まるので溶接後の歪みが少なく済みます。従来の溶接法と比べて、高速に処理できることも特徴です。また、レーザーの波長やエネルギー密度、ビームスポット径を調節することで、微細加工にも対応できます。

レーザー溶接機の発振器には、YAGレーザーやCO2レーザー、ファイバーレーザーが使用されますが、近年はディスクレーザーや半導体レーザーが使用されることも多いです。このテクノロジーを利用し、非常に繊細で熱による影響を与えたくない部品や、熱により酸化しやすいチタンなどの溶接を行うことができます。

レーザー溶接機の使用用途

レーザー溶接は、自動車のボディやフレームといった大きなものから、金型といった比較的小型のものや電子部品の微細加工まで、大小さまざまなサイズの素材に対応しています。また、ステンレスやアルミ、銅など金属の溶接や電子部品のスポット溶接といった細かな加工、高い気密性のシーム溶接など、加工技術も多様です。

レーザー溶接機の原理

レーザー溶接機は主に、レーザー発振器、光路、集光光学系、駆動系、シールドガス系で構成されています。発振器から照射されたレーザー光が、ミラーや光ファイバーなどの光路で集光光学系まで伝送されます。そして集光光学系で適切なスポット径に絞られた光が、ヘッド部から照射されます。

レーザー照射した部分の酸化やプラズマを防ぐために、アルゴン、ヘリウム、窒素などがアシストガスとして吹き付けます。これがシールドガス系です。

さらに加工する素材を固定する治具や位置決めステージなどを駆動系と呼びます。

また、加工方法では熱伝導型と深溶込み型に分類できます。熱伝導型は、加工物に照射した光が熱となり、それが表面を融解させた後に冷やして固める方法です。それに対して、深溶込み型はエネルギー密度を高く照射する方法です。熱伝導型に比べて深度がある加工ができます。

さらに、レーザー溶接に使用されるレーザーにもそれぞれ特徴があり、素材や加工法に合わせた波長、出力を選びます。

1. CO2レーザー

大きな出力の連続発振 (英: CW, Continuous Waves) が可能です。波長は10.6μmと、一般的に使用されるレーザーの中で最も長い波長帯になります。

2. YAGレーザー

CO2レーザーほどの出力は得られませんが、YAGレーザーは光ファイバーによる伝送が可能です。波長は1.06μm (1063nm) とCO2レーザーよりも短くなるため、素材への吸収率が高いのも特徴です。

3. ファイバーレーザー

出力レンジも幅広く、光ファイバーでの伝送もできるので、加工機がコンパクトに設計できます。

レーザー溶接機のその他情報

1. レーザー溶接機のメリット

非常に高い熱エネルギーを溶接部に最小限の範囲でかけられるため、エネルギーのロスがごく僅かです。また、熱による溶接部の歪みを最小限に抑えられ、溶け込みが深く強度な溶接が可能です。

そのほか、以下のようなメリットもあります。

- コンピュータによる制御が容易のため、ロボットアームを使用した溶接加工の自動化が可能です。

- ロボットアームの自由度が高く、どのような場所でも溶接が可能です。

- 点ではなく線での溶接が出来強度の向上や補強用部材が不要になることから、軽量化も実現します。

- 電子ビーム溶接のように真空を要さず、大気中で溶接が可能です。

2. テーラードブランクにおけるレーザー溶接

テーラードブランクとは、プレス成型前の材料を先に溶接した後にプレス加工を行う工法です。自動車のボディやフレームのような強度や耐久性に加えて軽量性など多くの要件を満たす必要のある部品に使用します。

テーラードブランクの最大のメリットは、異種材料の組み合わせが可能な点です。必要な場所にのみハイテン材と呼ばれる硬い材料を使い、強度の必要のない箇所には軟らかい材料を使うことでコストメリットと軽量化を実現します。また、異種材料の組み合わせだけでなく、異なる板厚の組み合わせも可能です。

しかし、テーラードブランクには接合部が極端に脆くなるという欠点があり、その欠点を補うためにレーザー溶接が使用されます。レーザー溶接は溶接部の材質劣化が少なく、溶接部は熱によって焼き入れ効果が発生します。

3. レーザー溶接機使用時の安全対策

レーザー光は人口的につくられた特殊な光で、目に見えるレーザー光と見えないレーザー光があります。自然光と比べてパワーが高く、高密度なため目や皮膚に損傷を与える可能性が高いです。

安全対策としては、レーザー光を外部に出さないようカバーを覆うといった環境の作成、保護メガネや防護服の着用が効果的です。

参考文献

http://www.monozukuri.org/mono/db-dmrc/laser-weld/kiso/index.html

https://www.keyence.co.jp/ss/products/measure/welding/laser/mechanism.jsp

https://www.keyence.co.jp/ss/products/measure/welding/laser/