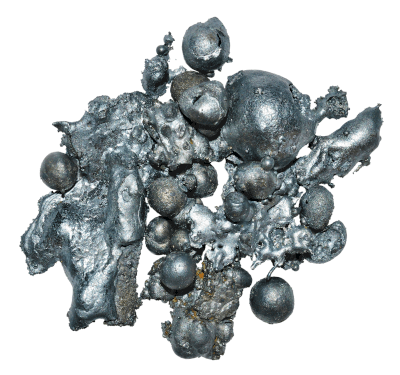

スピネルとは

スピネルとは、マグネシウムとアルミニウムから構成される酸化物鉱物です。

化学式はMgAl2O4と表され、高い硬度と耐久性を持ちます。天然に産出する他に、人工的にも合成できます。人工合成されたスピネルは工業用途に使用される場合があります。また生体適合性が高いため医療用途にも使用されます。

スピネルには、カトライト、クロムスピネル、マグネシオクロムスピネルなどの多くの種類が存在します。これらの鉱物はスピネル構造を持っているため高い耐久性や耐熱性を持っています。

スピネルの使用用途

1. セラミックス

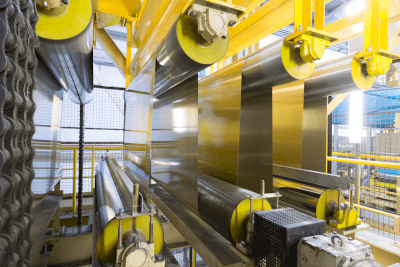

スピネルは高温に耐えることができるためセラミックスの材料として使用されます。具体例としては、陶磁器や磁器、半導体製造装置の部品、光学機器などが挙げられます。

2. 電子材料

スピネルは絶縁体であり、また高周波やマイクロ波を通すことができるため電子材料の基板やキャパシターの材料として使用されます。キャパシターは、電気的なエネルギーを貯めることができる装置です。2つの電極 (導体) の間に、絶縁材料 (誘電体) を挟んで構成されています。

3. 触媒

スピネルは触媒として使用され化学反応を促進します。具体例としては,自動車用排気ガス浄化触媒、石油精製触媒などが挙げられます。触媒とは、化学反応を促進する物質であり、反応に必要な活性化エネルギーを下げる働きを持ちます。

4. 光学材料

スピネルは光学的に透明であり、レーザーダイオードの材料などに使用されます。レーザーダイオード (LD) は、半導体素子の一種であり、電気信号を光信号に変換するデバイスです。

5. 宝石や顔料

スピネルは宝石として人工的に合成され、宝石市場で販売されています。顔料としても使用され、陶磁器やガラスなどの色付けに使用されます。

6. 磁性材料

スピネルには磁性を持つ種類もあり、磁気ディスクやスピーカーの磁性材料として使用されます。

7. 耐火物

スピネルは高温に耐えるため耐火物の材料として使用されます。使用例としては、耐火レンガ、ガラス製造の原料、耐火コーティング剤、工業用炉の材料などが挙げられます。

8. カメラレンズ

スピネルは光学的に透明であり優れた光学性能を持つため、カメラレンズの材料として使用されます。

スピネルの性質

1. 耐久性

スピネルは非常に硬くて傷がつきにくいため、工業材料や宝石として使用されます。アルミニウムイオンとマグネシウムイオンが酸素イオンを共有して形成された結晶構造を持っています。この結晶構造は、非常に強力なイオン結合を形成しており、強い結合力が硬度と耐久性をもたらす要因です。

2. 耐熱性

スピネルは高温に耐えるため、耐火物やセラミックスの材料として使用されます。結晶構造は非常に安定していて、イオン結合が強く、結晶構造中にあるイオンは非常に密に詰まった状態です。

そのため高温下でもイオンの移動や結晶構造の変化が起こりにくく、熱による膨張も抑制されます。さらにスピネルの結晶構造は非常に均一で欠陥が少ないため、高温下でも結晶構造が崩れることが少なく、耐久性が高くなります。

3. 耐食性

スピネルは化学的に安定であり、酸やアルカリに対して耐性があるため、触媒や光学材料の材料として使用されます。結晶構造は、外部からの酸やアルカリの攻撃を防げます。また高温にも耐えられるため、加熱による酸化や腐食を防げます。

さらに化学的な組成も耐食性に効果的です。スピネルはアルミニウムと酸素のイオンが八面体を形成し、その八面体の中にマグネシウムイオンが配位しています。この構造によりスピネルは密な結晶構造を持ち、外部からの物質の侵入を防ぎます。

4. 電気絶縁性

スピネルは絶縁体であり高周波やマイクロ波を通せるため、電子材料の基板やキャパシターの材料などとして使用されます。

スピネルはイオン結晶であり、正電荷を持つ金属イオンと負電荷を持つ酸素イオンが交互に配列した結晶構造を持つ点が特徴です。そのため電子の移動を阻害し、電気絶縁性が高くなります。

また結晶構造は、空間が小さいことも特徴です。このため電荷を帯びた粒子が通過する際に衝突する可能性が高くなり、電気絶縁性が高くります。

5. 光学的特性が優れている

スピネルは光学的に透明です。密度が高く、内部の欠陥や不純物が少ないため非常に透明度が高く、特に紫外線や可視光線をよく透過します。また高い屈折率を持ち、光の伝播速度が非常に速いため、反射が少なく光の透過性が高くなっています。

スピネルの種類

1. レッドスピネル

レッドスピネルは、主に酸化マグネシウムと酸化アルミニウムからなる無機化合物です。クロムを含むため赤く、天然のルビーと類似した発色特性を示します。耐熱性や耐薬品性に優れ、工業用途にも活用されます。

2. ブルースピネル

ブルースピネルは、酸化マグネシウムと酸化アルミニウムを主成分とする青みを帯びた化合物です。特にコバルトを多く含む場合、深みのある青色になります。高い安定性を持ち、セラミックスや顔料としても利用されます。

3. ピンクスピネル

ピンクスピネルは、酸化マグネシウムと酸化アルミニウムを含み、マンガンの微量添加によりピンクに発色する点が特徴です。発色のメカニズムは、マンガンイオンの価数と結晶場による影響を受けます。耐摩耗性が高く、装飾材料や工業材料としても使用されます。

4. バイオレットスピネル

バイオレットスピネルは、鉄やクロムが共存することで紫に発色するスピネルです。酸化物イオンが立方晶の格子内に配置された安定した結晶構造を持ちます。電気的特性にも優れ、電子材料としての利用が期待されます。

5. ブラックスピネル

ブラックスピネルは、不純物として鉄を多く含むことで黒色となる化合物です。強い耐久性と耐薬品性を持ち、研磨材や磁性材料として利用されるケースもあります。一般的なスピネルは絶縁体ですが、導電性を持つ組成の結晶も存在し、セラミックスや電極材料としての研究が進められています。

スピネルのその他情報

スピネルの色合い

スピネルは幅広い色の種類を持つ鉱物の1つです。その色は含まれる不純物やイオンの置換によって決まります。そのため、同じスピネルでも異なる色調を持つものが存在します。

例えばクロムイオンが含まれると赤色に、鉄イオンが加わると青色に変わります。さらに、スピネルには単色だけでなく複数の色が混ざるケースも存在します。マンガンやクロムが含まれるとピンク色になり、鉄やクロムの割合によって茶色やオレンジ色を呈することもあります。こうした色の変化は、スピネルの組成の違いによるものです。