鉄加工とは

鉄加工とは、文字通り鉄を加工することです。鉄は、地球の重さの3分の1を占めるほど大量に存在しているため、他の金属と比べて価格が非常に安いです。また、強度が高いという特徴を持っています。

そのため鉄は、昔から世界中のあらゆるところで利用されてきました。今では、金属製品の90%が鉄を材料にしていると言われるほどです。

また、ステンレスなどの合金の材料として使われることも多いです。鉄がこれほど広く利用されるのも、加工性がよく、さまざまな加工が可能であることが大きな要因の一つだと言えます。

鉄加工の使用用途

鉄を部品や製品として利用するのに欠かすことができないのが、加工です。

例えば、溶融した材料を型に流し込んで固める鋳造や、工具を用いた切断・切削によって、製品の成形を行います。また、焼き入れ、焼き戻しといった熱処理を行うことで、金属の結晶構造を変化させ、硬さを増したり性質を変化させたりすることもあります。

そして、鉄はとても便利な材料ですが、錆びやすいという欠点があるため、加工後にコーティングを行うことも多いです。

鉄加工の種類

鉄の加工には、以下のようにさまざまな種類があります。

切断加工

シャーリングマシンを用いて、鉄を切断することです。製品の精度やその先の加工に影響を与える重要な工程なので、バリや反りを抑えて正しく切り出す必要があります。

曲げ加工

ベンダー機を利用して、型に合わせて変形させることです。ダイの上に曲げる対象物を置き、その上からパンチでプレスすることで変形させます。シンプルですが、歪みや反りが生じやすく、製品の品質に大きな影響を与える重要な加工と言えます。

溶接

高熱や圧力によって、金属同士を接合させることです。溶接棒を用いて母材との間にアークを起こす被覆アーク溶接、電気抵抗による熱を利用するスポット溶接、金属ロウを溶かして固めるガス溶接など、さまざまな種類があります。特に容器状の製品などでは、溶接の強度や精度が重要になってきます。

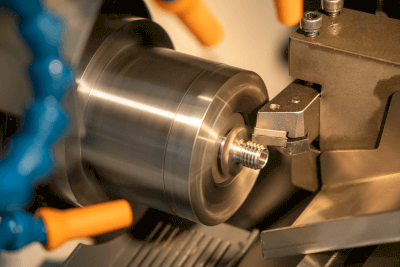

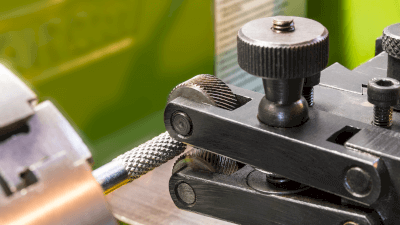

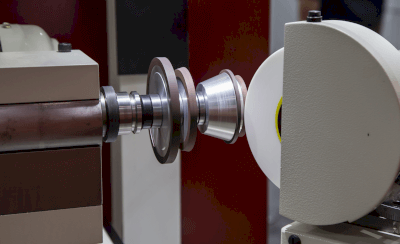

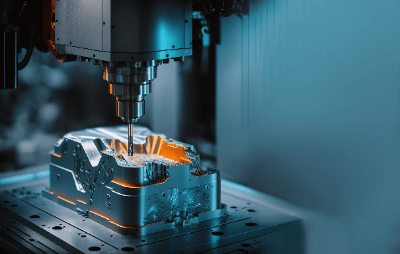

切削加工

工具を用いて、金属を削ったり穴を開けたりすることです。対象を固定して機械を回転させるフライス加工と、対象を回転させる旋削加工があります。どちらの場合も、抵抗、温度、速さなど、機械と対象物の相性を十分に考慮する必要があります。