ローレット加工とは

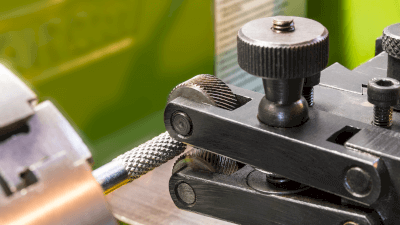

ローレット加工とは、金属の表面にローレット工具を押し付けて細かい凸凹をつける加工のことです。

ローレットはフランス語の「小さくて回るもの」を意味するルレットが起源の言葉です。ローレットはギザギザの形を意味し、英語圏ではナーリング加工 (英: Knurling) とも呼ばれています。形状は平目・あや目・斜目・四角目に仕上げます。

ローレット加工の主な目的は、滑り止めや抜け止めのためです。主に「自動車」「航空機」「医療器具」などの業界で利用可能です。加工方法には、素材の表面を削り取る切削加工と素材を転がしつつ圧力をかけて変形させる転造加工があります。

ローレット加工の使用用途

ローレット加工によって棒・ネジ頭部・ハンドルなどの円筒状のものに、滑り止めや抜け止めとして表面に凹凸を付けます。真鍮・鉄・ステンレス・アルミなどの金属の表面に平目・アヤ目などの形状を施していきます。

ローレット加工された製品は、自動車、航空機、家電、OA機器、携帯電話など機械部品から日用品まで多くの場面で使われています。

ローレット加工の原理

ローレット加工には、切削加工と転造加工の2通りの加工方法があります。

1. 切削加工タイプ

切削加工タイプは、材料にローレット駒を押し付けて削り取ることで模様を付ける加工方法です。削る際に切屑が生じます。機械に過度な負担がかからないため転造加工タイプよりも高品質な加工が可能です。材料が変形せず、材料の直径が加工前よりも小さくなります。

2. 転造加工タイプ

ローレット駒が回転する間に材料に圧力を加えることで、塑性変形させて模様を付ける加工方法です。切屑は生じず、材料の増加によって材料の直径が加工前よりも増加します。

ローレット加工の種類

ローレット加工の目的は、回り止めや滑り止めです。ローレット加工では主に2種類の模様が得られます。

1. 平目模様

真っ直ぐな線状の目ができます。円周上や円周方向に対して垂直な縦溝を掘り、円周方向の回り止めや滑り止めの効果を発揮します。

2. あや目模様

ひし形の目ができます。円周上に掘られたひし形の溝は、円周方向や軸方向の両方への回り止めや滑り止めとして機能します。

ローレット加工の選び方

ローレット加工にはメリットとデメリットがあります。

1. 切削加工タイプ

ワークの盛り上がりが生じず、細物、長物、薄肉の加工に向いています。そのため中空材や細長い材料の加工が可能です。切りくずを出す削り方であり、抵抗が抑制されて機械や材料に与える負荷を最小限に抑えられます。連続して削り加工をでき、長尺ワークに適しています。金属以外の樹脂なども加工可能です。

その一方で、工具が干渉するため段差のある材料では範囲が制限されます。材料の中間部分からの加工もできません。金属を削って切りくずを出すため、材料の直径が加工前よりも小さくなります。量産時に工具摩耗により切れが低下し、品質維持のために工具の交換などの管理が重要です。

2. 転造加工タイプ

被削材が段差を持つ場合でも段差際まで加工ができ、加工後の直径を大きくできます。押しつけて圧力を加えるため、時間を短縮して加工可能です。部品が少なく工具が安いため、コストを抑えられます。

ただし抵抗が大きいため機械に負荷がかかり、工作物の盛り上がりが塑性変形によって大きくなります。工具の幅分の加工のみで加工できる材質も制限され、長尺ワークの加工などには向いていません。