ブラスト加工とは

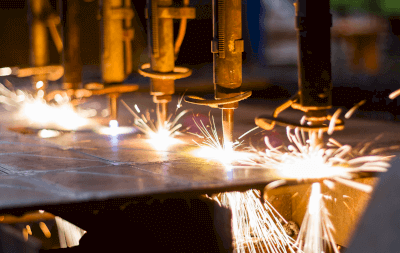

ブラスト加工とは、金属などの表面処理法の1つです。

圧縮空気などによって、研磨材 (適当な大きさ・形の粒子) を製品や材料の表面に衝突させ、サビ、塗膜、スケールなどを除去して表面を滑らかにしたり、均一で微細な凸凹面を形成したりします。

ブラスト加工は研磨材の種類や投射法を変えることで、金属をはじめ、樹脂類やガラスなどの多くの素材に使用可能です。他の表面処理法では難しい複雑な形状の製品、材料でも加工できます。ただし、表面に微細な凹凸ができるため、鏡面仕上げには適していません。

ブラスト加工の使用用途

ブラスト加工は、金属表面のサビやスケールの除去、金属や樹脂などに施された塗装の剥離、バリ取りなど、余分な部分を削ってきれいにするクリーニング処理に用いられます。

使用される研磨材は、数種類あります。衝突させる強さも調節可能で、多種多様な素材に対して加工が施せます。それに加えて、加工対象の形状にとらわれないため、応用範囲が広いです。

そのほか、金属材料の強度を上げるためのピーニングや製品の表面に梨地面等を施し、意匠性を高める際にもブラスト加工が利用されます。

ブラスト加工の原理

ブラスト加工は、3つの働きに分けられます。

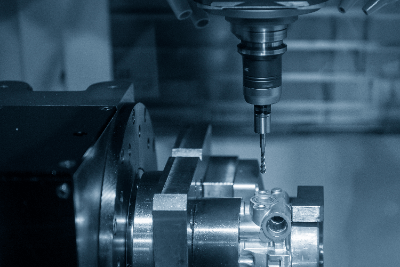

1. 削る

削る部位や削り量によって、複数の加工方法があります。削り量によって、切削、粗し、研削、研磨に分けられます。短時間で削る量が多い加工ほど、硬くて鋭角形状の研磨材が選ばれる場合が多いです。

2. 除去

製品表面に付いた不要なごみ、油脂、汚れ、塗装、バリ、酸化被膜などを取り除きます。製品を傷つけないように除去する必要があり、柔らかいナイロンや銅などの研磨材を用いる場合が多いです。

3. 改質

研磨材の衝突エネルギーで表面の性質だけを変えます。表面を削らないために、よく球状の研磨材が用いられます。

ブラスト加工の種類

ブラスト加工は研磨材の種類や工法などで、代表的な3種類に分類可能です。

1. サンドブラスト

サンドブラストはエアー式ブラストに分類され、研磨材を含んだ圧縮空気を加工対象物に吹き付けることで研磨材を衝突させ、表面を加工します。

砂吹きとも呼ばれ、これまでは研磨材として特殊な砂 (珪砂) がよく使われていました。しかし健康被害の危険性があるため、現在は珪砂以外の研磨材が使われています。その一方で、サンドブラストはとくに研磨材を選ばず、金属系、樹脂系、植物系などの研磨材が用いられています。

多種多様な研磨材が使えるため、応用範囲も広いです。例えば、タンク、工場設備、船舶などのサビ取りや塗装剥離に用いられたり、舗装路面の汚れ落としなど、広い面積を処理する場合にも利用されています。

2. ショットブラスト

ショットブラストは機械式ブラストに分類され、羽根車 (インペラ) を高速回転させ、遠心力を利用して研磨材を加工対象物に向けて投射、衝突させます。ショットブラストで使用される研磨材はある程度限定され、主にショットと呼ばれる鋼球が使われます。

エアー式のブラスト加工に比べ、多くの研磨材を投射できるので加工時間を短縮可能です。ただし、投射力は弱いため、アンカーパターン (表面粗さ) が浅くなります。

3. グリットブラスト

研磨材の投射方法はショットブラストと同じですが、研磨材の形状が異なります。グリットブラストでは先鋭な稜角のある粒を使用します。

グリットブラストはショットブラストより研磨力が高く、またショットブラストでは対応できない形状の加工物に対しても利用可能です。ただしサンドブラストやショットブラストよりもコストがかかります。

ブラスト加工の選び方

ブラスト加工では材質などに応じて、装置や材料の適切な選択が重要です。選択を間違えると、不規則な凹凸などができる可能性があります。

また、加工する順番を誤ると、変形やソリが起こる場合もあります。打ちつけた際に表面に残留物として残ることもあるため、注意が必要です。