面取り加工とは

面取り加工 (英: chamfering) とは、成形した素材の鋭利な部分を落とす加工のことです。

剪断加工や打ち抜き加工では、金属板材の加工端部にバリが発生しているため、鋭利な形状をしています。また、切削加工で90°以下の鋭角な形状を加工した場合も、角部ははさみや包丁のように鋭利な形状をしています。面取りは、機械加工後に工作材の角を落とすことです。

具体的には、鋭利な角を丸面や角面へ加工します。ほかにも角部にやすり掛けをして、バリや角を少し除去するだけの面取り加工も広く用いられています。

面取り加工の使用用途

面取り加工が行われる主な目的は、以下の3つです。

1. けが防止

機械加工による鋭利な角部や発生したバリに触れると、けがをします。部品を組み立てる作業者や製品を使用するユーザーが安全に触れるように、面取り加工が施されています。

面取りの形状や程度は、製品の用途に合わせて設計可能です。顔に近づく部品などは、手で触れる部品と比較して、面取りの丸みが大きく設定されています。幼児用玩具などの高い安全性が求められる製品では、可能な限り大きな丸みの面取りが施されています。

2. 組立性向上

部品同士の組付性を向上させるために、面取りを行う場合があります。位置決めピンのようなはめあい部品を組み立てる際に、穴と棒の端部に面取り加工を施すことで、挿入時のガイドとなるため、組立性が向上します。

3. 他部品との接触による不具合防止

部品にバリが残っていたり、角が鋭利な状態では他部品との接触時に傷つける恐れがあります。傷ついた部品は形状や表面の精度が劣化しているため、予期しないトラブルを起こす可能性があります。

面取り加工の原理

金属材料の面取り加工には、フライス加工、旋削加工、ドリル加工、手作業などの方法があります。

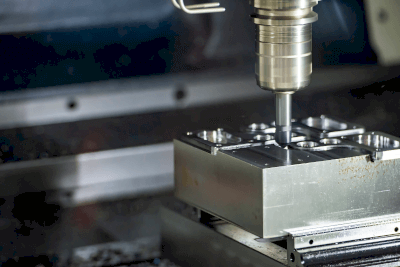

1. フライス加工

フライス盤を使用して、C面取りカッタやR面取りカッタによって面取りが可能です。C面取りカッタは刃先が斜めで、R面取りカッタは刃先に凹んだ丸みを有します。素材をテーブルに固定して、工具をエッジに沿って動かして、直線上の面取りを行います。

2. 旋削加工

円柱状の素材の端面、溝の縁、穴の周囲などを、旋盤を用いて面取りします。旋盤加工とも呼ばれます。C面取りでは斜め45°の片刃バイトで加工し、R面取りでは倣い加工や総型バイトで加工可能です。

3. ドリル加工

主に穴周辺の面取りには、開き角が90°の面取りカッタが用いられます。R型のあるセンタードリルを使ったドリル加工も可能です。穴径より径が大きいドリルを用いて、先端で面取りをします。

4. 手作業

手持ちの電動工具を使用すれば、面取り加工を手作業でも可能ですが、精度は低くなります。精度が必要ない場合に、面取りツールやヤスリを代表とする手工具のほか、ハンドグラインダーやベルトサンダーのような電動工具やエアツールなどで行います。

面取り加工の種類

面取り加工を分類すると、3種類あります。それぞれの目的や図面への指示方法を紹介します。

1. C面取り

角を45°に削り取る加工方法です。けがの防止や組立性の向上など、幅広い目的で用いられています。図面への指示方法はC1のような記載をします。

Cの隣の数字は角部から切り落とすまでの距離です。指示無き角部にC1のように記載し、角部全体へC面取りを指示します。

2. R面取り

角をR形状に丸める加工のことです。R加工やラウンド加工とも呼ばれます。角部を丸めるため、けが防止に効果的な加工方法です。図面への指示方法はR1のように記載します。

Rの隣の数字は円形状の半径です。指示無き角部はR1のような記載をして、角部全体へR面取りを指示可能です。

3. 糸面取り

バリ取りとも呼ばれています。目では見えない程度に角部を削る加工のことです。やすり掛けのような加工のため、手軽で安価です。

簡易な面取り方法のため、けが防止目的ではR面取りより劣っています。図面への指示方法は、JIS規格で規定されておらず、指示無き角部は一般的に糸面取りと記載します。